0 引 言

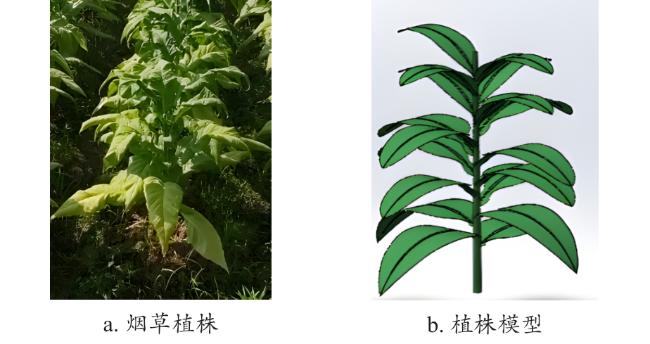

1 烟叶物理特性及作业要求

1.1 烟叶采收的农艺

1.2 烟叶叶片和植株尺寸

表1 烟草植株尺寸参数Table 1 Tobacco plant parameters |

| 品种 | 高度/m | 烟杆直径/mm | 叶片数/片 | 最低叶片高度/mm | 冠层直径/m | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 范围 | 平均值 | 标准差 | 范围 | 平均值 | 标准差 | 范围 | 平均值 | 标准差 | 范围 | 平均值 | 标准差 | 范围 | 平均值 | 标准差 | |

| 平均值 | 1.13 | 35.6 | 18 | 174 | 1.1 | ||||||||||

| 云烟87(福建) | 1.00~1.20 | 1.08 | 0.08 | 30.1~36.0 | 32.8 | 1.87 | 16~18 | 17 | 1 | 110~180 | 159 | 24.70 | 0.9~1.2 | 1.1 | 0.09 |

| 云烟87(云南) | 1.20~1.30 | 1.27 | 0.05 | 30.4~39.2 | 35.9 | 1.81 | 18~20 | 19 | 1.86 | 150~200 | 177 | 18.63 | 0.9~1.2 | 1.1 | 0.14 |

| K326(云南) | 1.00~1.10 | 1.08 | 0.03 | 35.1~45.4 | 39.9 | 2.08 | 18~22 | 20 | 1.67 | 180~230 | 198 | 18.34 | 0.9~1.2 | 1.1 | 0.10 |

表2 烟叶叶片尺寸参数Table 2 Characteristic parameters of tobacco leaves |

| 品种 | 叶长/mm | 叶宽/mm | 叶柄直径/mm | 叶倾角/° | 叶厚/mm | 叶间距/mm | |||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 横向 | 纵向 | ||||||||||||||||||||

| 范围 | 平均值 | 标准差 | 范围 | 平均值 | 标准差 | 范围 | 平均值 | 标准差 | 范围 | 平均值 | 标准差 | 范围 | 平均值 | 标准差 | 范围 | 平均值 | 标准差 | 范围 | 平均值 | 标准差 | |

| 平均值 | 749 | 269 | 22.2 | 13.7 | 44.8 | 0.4 | 50 | ||||||||||||||

| 云烟87 (福建) | 690~810 | 755 | 55.13 | 220~380 | 292 | 39.02 | 18.9~23.5 | 21.1 | 1.83 | 13.3~15.0 | 13.6 | 1.59 | 25~60 | 44.7 | 12.54 | 0.2~0.5 | 0.3 | 0.12 | 30~60 | 51 | 12.24 |

| 云烟87 (云南) | 620~890 | 733 | 59.54 | 180~360 | 272 | 40.91 | 18.7~26.8 | 23.6 | 1.91 | 11.7~17.1 | 14.2 | 1.17 | 25~60 | 45.4 | 11.61 | 0.3~0.6 | 0.5 | 0.11 | 40~80 | 55 | 10.73 |

| K326 (云南) | 590~920 | 758 | 34.68 | 210~400 | 276 | 40.86 | 18.5~26.8 | 22.7 | 1.31 | 11~17.3 | 13.2 | 0.73 | 30~55 | 44.4 | 12.02 | 0.3~0.8 | 0.5 | 0.11 | 20~70 | 45 | 13.28 |

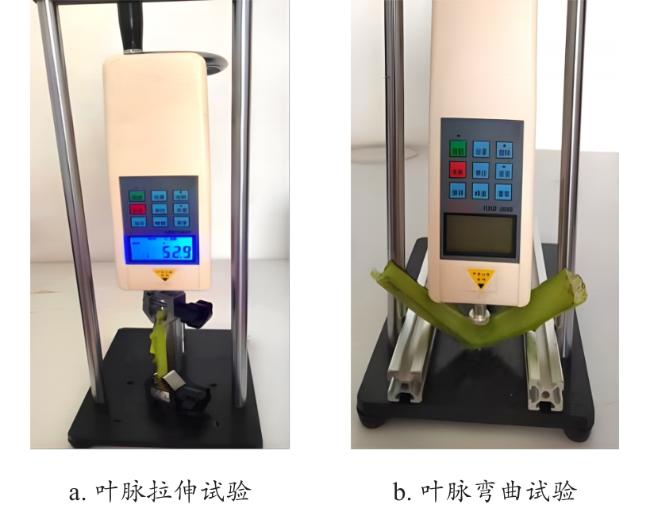

1.3 烟叶力学特性试验

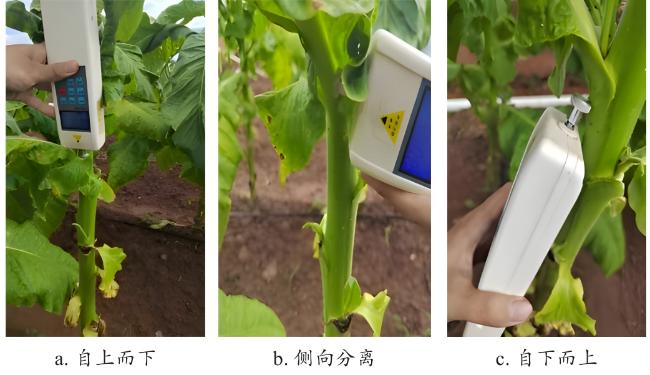

1.4 烟叶分离试验

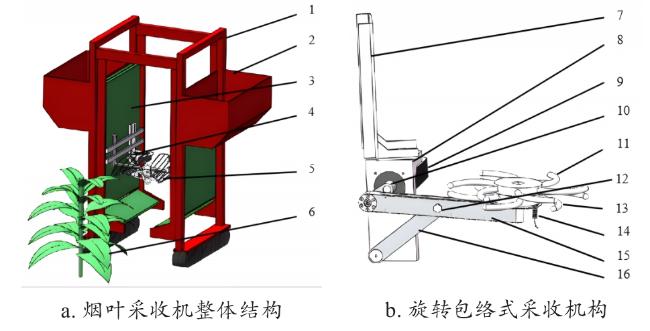

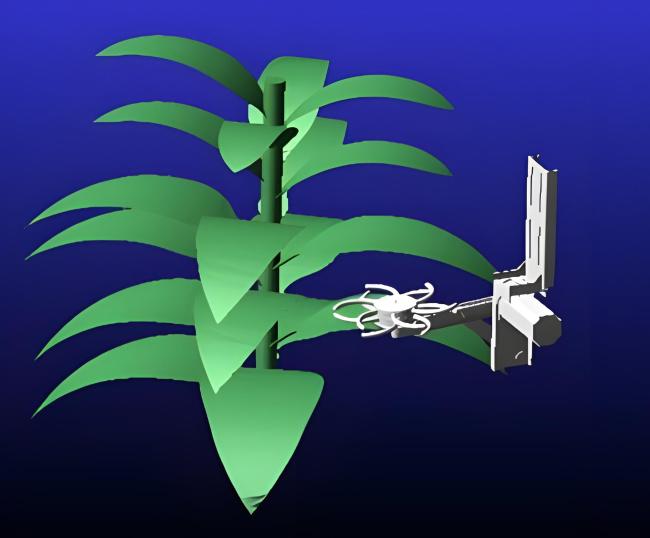

2 烟叶采收机构设计

2.1 整机结构

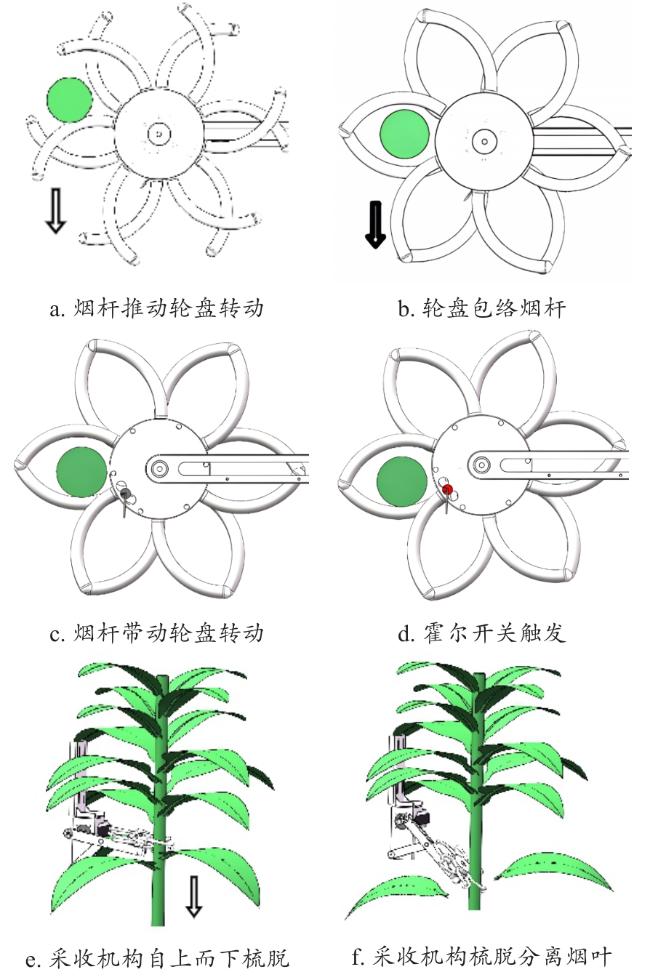

2.2 采收原理

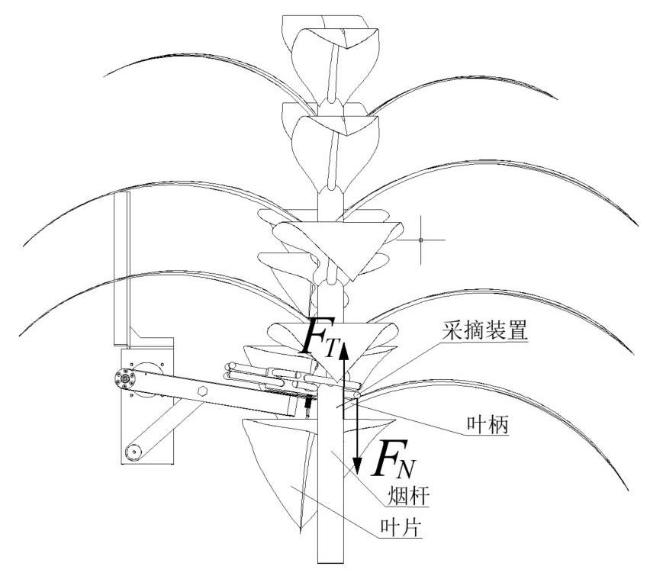

2.3 受力分析

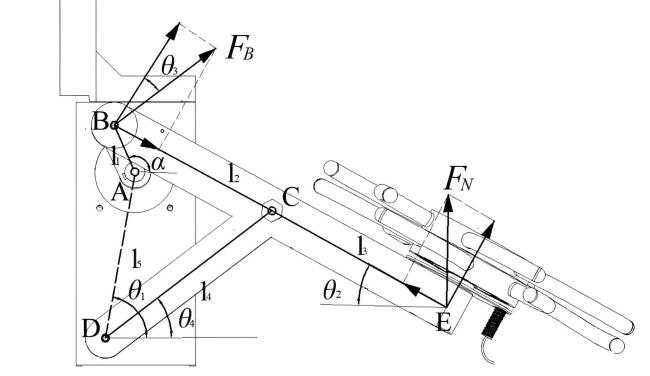

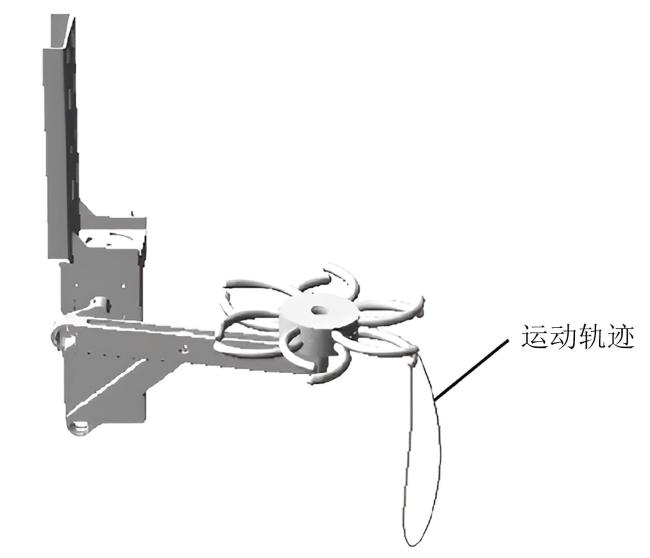

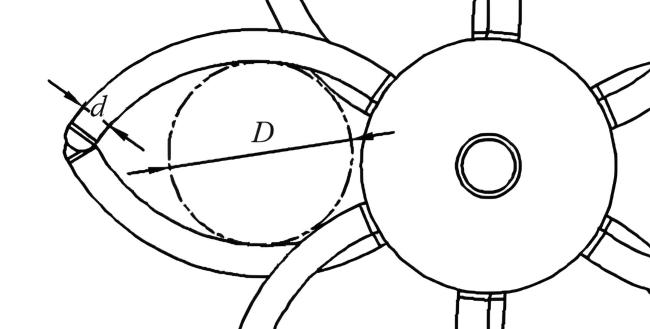

2.4 采收轮盘的作业轨迹设计

表3 粒子群算法优化采收轨迹前后机构参数Table 3 Particle swarm optimization algorithm for optimizing mechanism parameters before and after picking trajectory |

| 参数 | l1/mm | l2/mm | l3/mm | l4/mm | l5/mm | θ0/° |

|---|---|---|---|---|---|---|

| 优化前 | 55 | 150 | 150 | 150 | 160 | 90 |

| 优化后 | 39.72 | 170.26 | 153.18 | 163.92 | 119.09 | 89.75 |

| 优化后取整 | 40 | 170 | 150 | 160 | 120 | 90 |

3 采收机构仿真分析

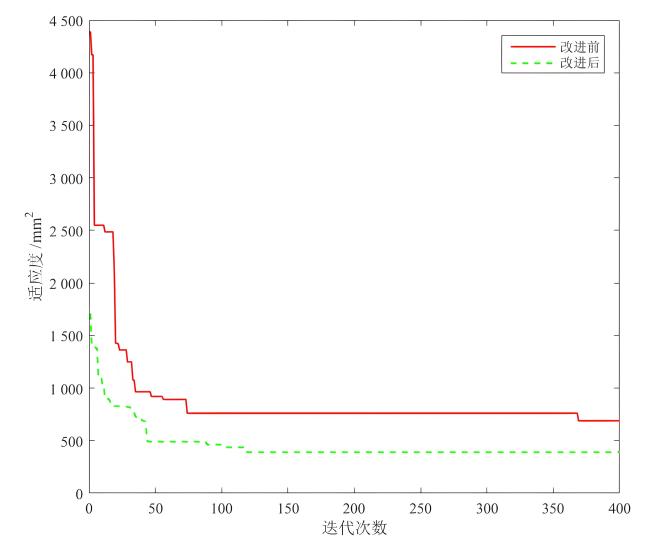

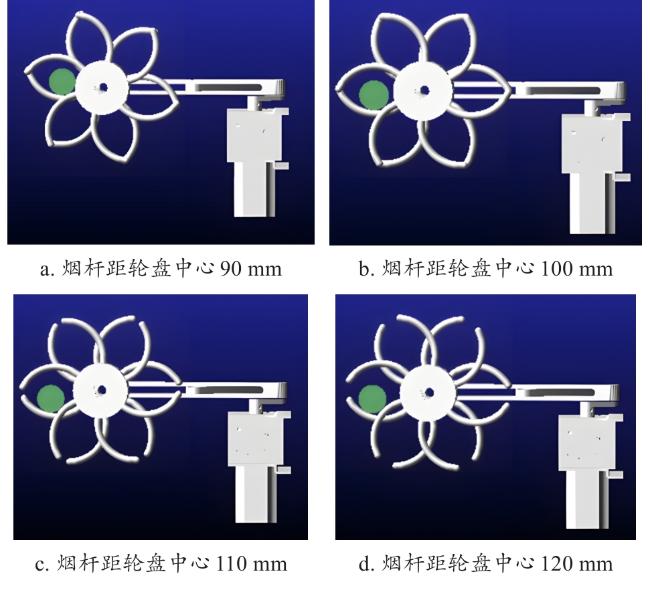

3.1 轮盘结构参数优化

表4 采收轮盘参数优化的正交试验因素水平Table 4 Orthogonal experimental factor level for optimizing picking wheel parameters |

| 水平 | 采收杆直径A/mm | 包络圆直径B/mm | 材料密度C/(kg/mm3) |

|---|---|---|---|

| 1 | 15 | 70 | 2.74e-6 |

| 2 | 10 | 80 | 4.43e-6 |

| 3 | 5 | 90 | 8.96e-6 |

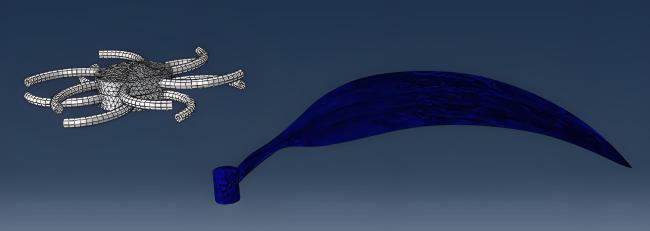

3.1.1 仿真模型建立

表5 采收轮盘梳脱仿真过程中各材料参数[29]Table 5 Various material parameters during the simulation process of picking wheel disc comb stripping |

| 材料 | 密度/(kg/mm3) | 杨氏模量/MPa | 泊松比 |

|---|---|---|---|

| 烟叶 | 8.50e-7 | 29.78 | 0.30 |

| 烟杆 | 1.60e-6 | 120.00 | 0.33 |

| 铝合金 | 2.74e-6 | 7.17e4 | 0.33 |

| 钛合金 | 4.43e-6 | 1.05e5 | 0.33 |

| 铜合金 | 8.96e-6 | 1.1e5 | 0.33 |

3.1.2 正交分析

表6 采收轮盘参数的正交试验结果与极差分析Table 6 Orthogonal experiment results and range analysis of picking wheel parameters |

| 序号 | 采收杆直径A/mm | 包络圆直径B/mm | 材料密度 C/(kg/mm3) | 空列D | 最大应力/MPa |

|---|---|---|---|---|---|

| 最优组合 | — | — | |||

| 1 | 15 | 70 | 2.74e-6 | 1 | 0.457 |

| 2 | 15 | 80 | 4.43e-6 | 2 | 0.473 |

| 3 | 15 | 90 | 8.96e-6 | 3 | 0.464 |

| 4 | 10 | 70 | 4.43e-6 | 3 | 0.505 |

| 5 | 10 | 80 | 8.96e-6 | 1 | 0.529 |

| 6 | 10 | 90 | 2.74e-6 | 2 | 0.511 |

| 7 | 5 | 70 | 8.96e-6 | 2 | 0.638 |

| 8 | 5 | 80 | 2.74e-6 | 3 | 0.612 |

| 9 | 5 | 90 | 4.43e-6 | 1 | 0.639 |

| 平均响应值 | 0.465 | 0.533 | 0.527 | — | — |

| 平均响应值 | 0.515 | 0.538 | 0.539 | — | — |

| 平均响应值 | 0.630 | 0.538 | 0.544 | — | — |

| 极差 | 0.165 | 0.005 | 0.017 | — | — |

| 因子主次 | 1 | 3 | 2 | — | — |

|

表7 采收轮盘参数正交试验研究方差分析Table 7 Orthogonal experimental study on picking wheel parameters and variance analysis |

| 方差源 | 平方和 | 自由度 | 均方 | F值 | P值 |

|---|---|---|---|---|---|

| 模型 | 0.043 4 | 6 | 0.007 2 | 35.920 0 | 0.027 3* |

| A | 0.042 9 | 2 | 0.021 5 | 106.300 0 | 0.009 3** |

| B | 0.000 0 | 2 | 0.000 0 | 0.108 1 | 0.902 4 |

| C | 0.000 5 | 2 | 0.000 2 | 1.150 0 | 0.465 3 |

| 误差 | 0.000 4 | 2 | 0.000 2 | — | — |

| 总和 | 0.043 8 | 8 | — | — | — |

|

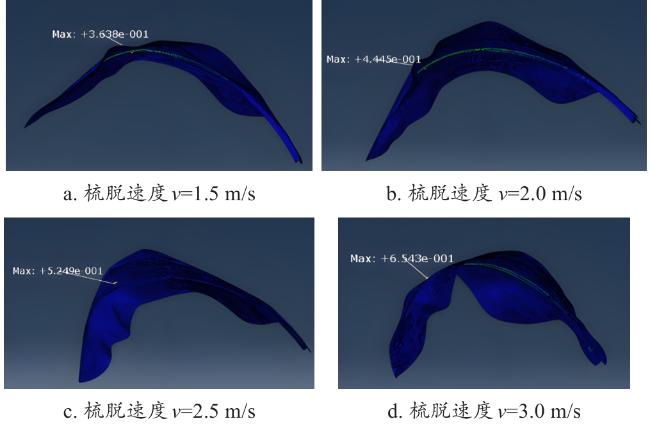

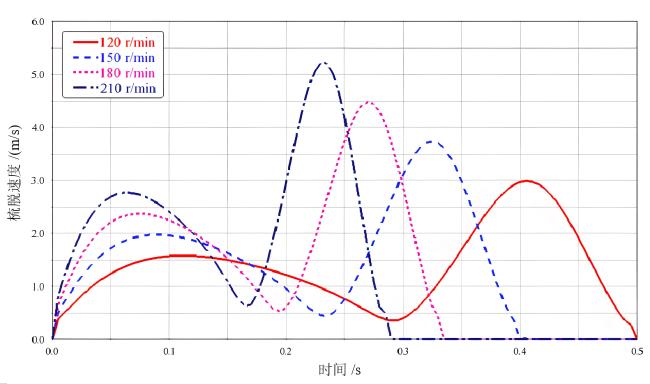

3.1.3 梳脱速度确定

3.2 采收机构动力学仿真

3.2.1 包络过程仿真

3.2.2 梳脱过程仿真

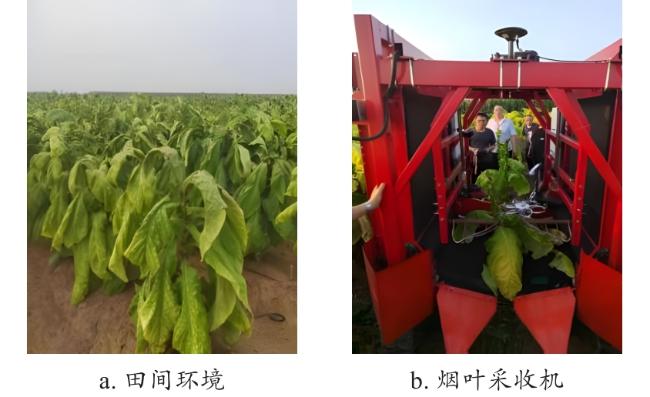

4 烟叶采收机构田间试验

4.1 试验材料与设备

4.2 试验数据分析

表8 不同转速下采收机构田间采收试验结果Table 8 Field picking experiment results of picking mechanism at different rotational speeds |

| | | | | | | |

|---|---|---|---|---|---|---|

| | 180 | 58 | 1 | 3 | 1.72 | 5.26 |

| | 180 | 64 | 4 | 5 | 6.25 | 8.33 |

| | 180 | 46 | 4 | 3 | 8.70 | 7.14 |

| | 180 | | | | | |

| | 150 | 35 | 2 | 2 | | |

| | 150 | 29 | 2 | 2 | | |

| | 150 | 36 | 1 | 2 | | |

| | 150 | | | | | |

| | 120 | 25 | 3 | 2 | | |

| | 120 | 23 | 1 | 1 | | |

| | 120 | 28 | 2 | 1 | | |

| | 120 | | | | | |

| | 344 | 18 | 21 | | |