1 引 言

2 保护性耕作机具自动导航技术

2.1 接触式免少耕播种自动导航技术

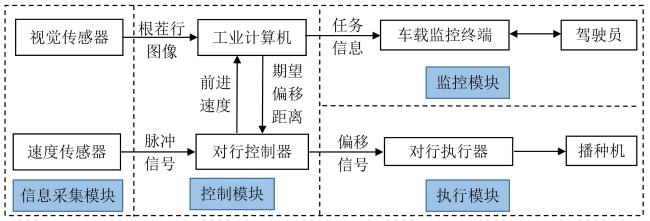

2.2 机器视觉式免少耕播种自动导航技术

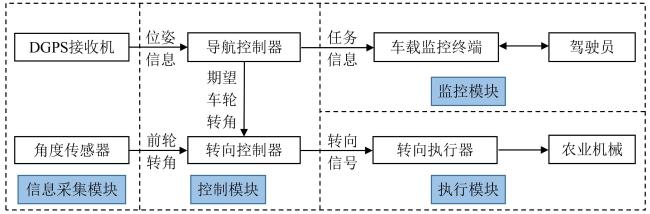

2.3 GNSS式免少耕播种自动导航技术

2.4 免少耕播种自动导航技术对比与总结

表1 三种类型的免少耕播种自动导航技术性能对比Table 1 Performance comparison of automatic guidance technology of three types for no/minimum tillage seeding |

| 导航技术 | 优点 | 缺点 |

|---|---|---|

| 接触式免少耕播种自动导航技术[24] | 1. 探测装置比较简单,精度较高 2. 生产成本低 3. 安装方便,易维护 | 1. 接触式测量,探测信号容易丢失 2. 容易受行间秸秆等障碍物影响 |

| 机器视觉式免少耕播种自动导航技术[25] | 1. 无需对外发射信号,灵活性强 2. 采集图像包含信息更为全面 3. 作业过程中可实时进行导航路径规划 | 1. 受环境中光照、行间秸秆等影响较大 2. 数据处理算法耗时长,实时性无法得到保证,且对计算机配置要求较高 |

| GNSS式免少耕播种自动导航技术[11,23] | 1.RTK-GPS(Realtime Kinematic)定位,精度高, 厘米级 2. 成本正在逐年降低 3. 全天候,覆盖范围广,易于集成 | 1. 玉米根茬位置信息未知的情况下,作业时只能根据预先规划好的路径行驶,无法进行实时路径规划 2. 信号易受环境因素(如大树、高大建筑遮挡,大气中电离层、对流层等)影响 |

3 保护性耕作机具作业参数监测技术

3.1 地表秸秆覆盖率快速检测技术

3.2 免少耕播种机播种参数监测技术

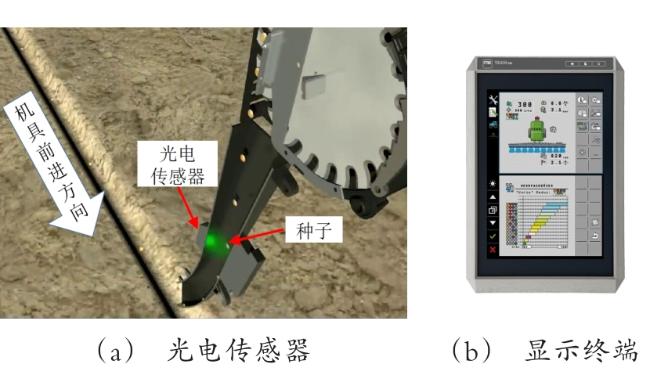

3.2.1 光电式播种参数监测技术

3.2.2 压电及电容式播种参数监测技术

3.2.3 免少耕播种机播种参数监测技术对比与总结

表2 不同类型播种参数监测技术性能对比Table 2 Performance comparison of different types of seeding parameter monitoring technology |