1 引 言

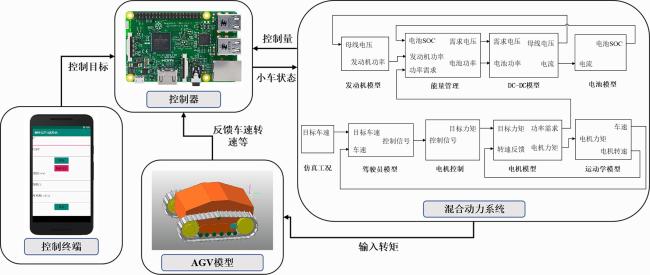

2 在环仿真平台的总体设计

3 仿真平台关键技术研究

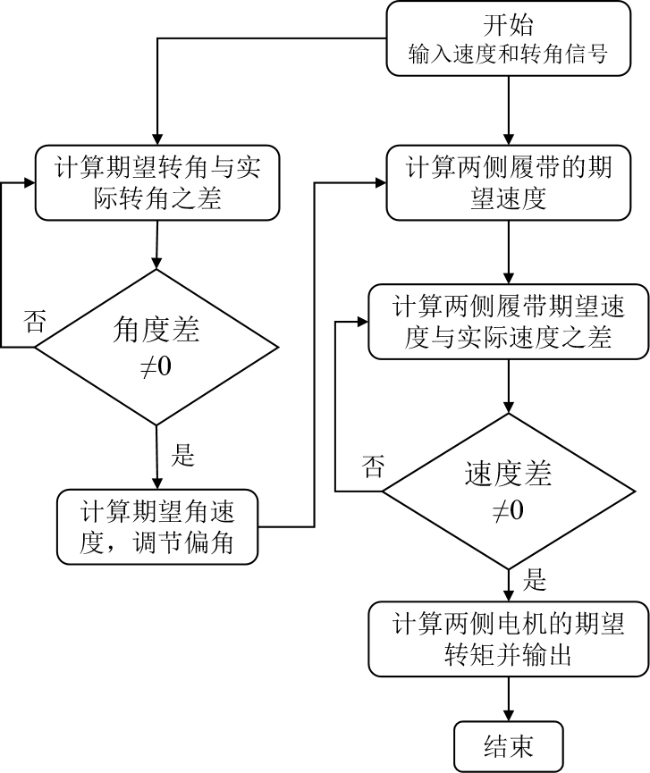

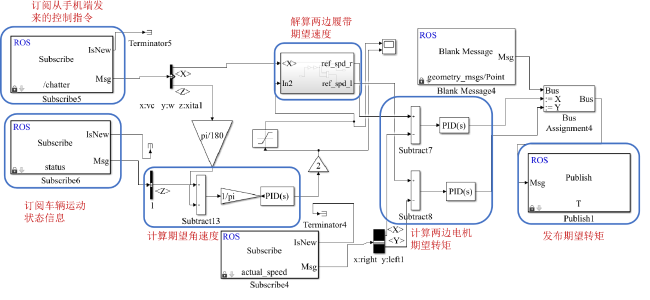

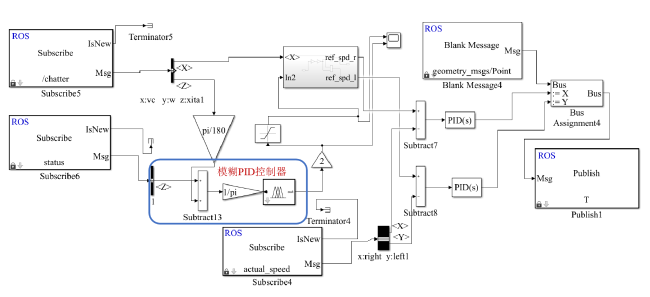

3.1 运动控制算法

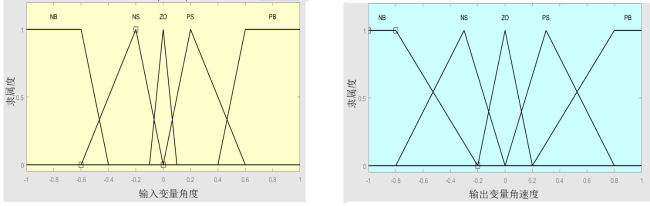

3.1.1 控制策略设计

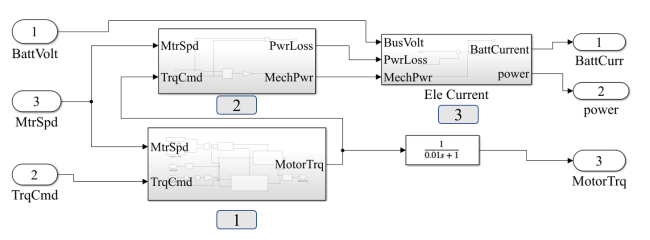

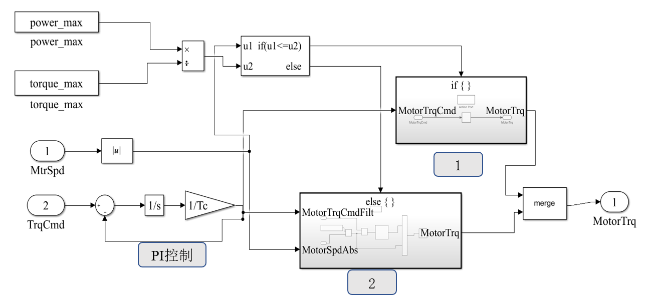

3.1.2 电机模型搭建

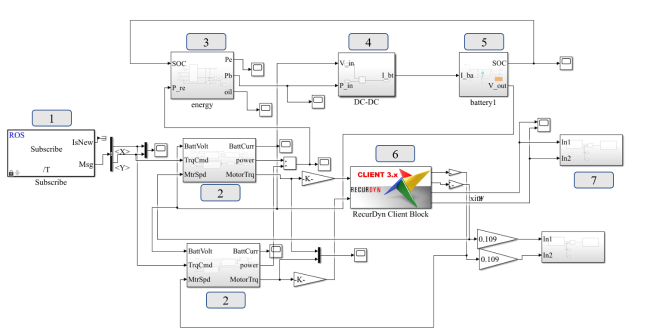

3.2 AGV能量模型

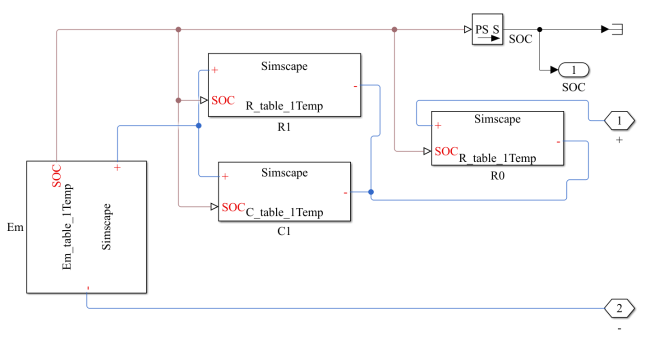

3.2.1 锂电池模型搭建

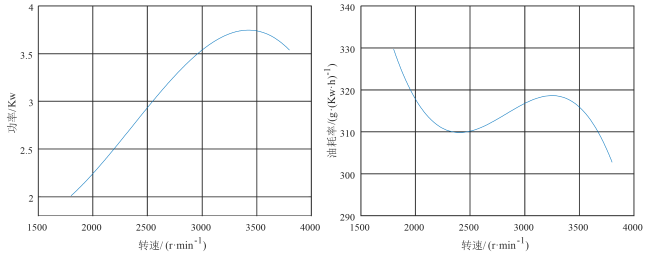

3.2.2 发动机特性描述

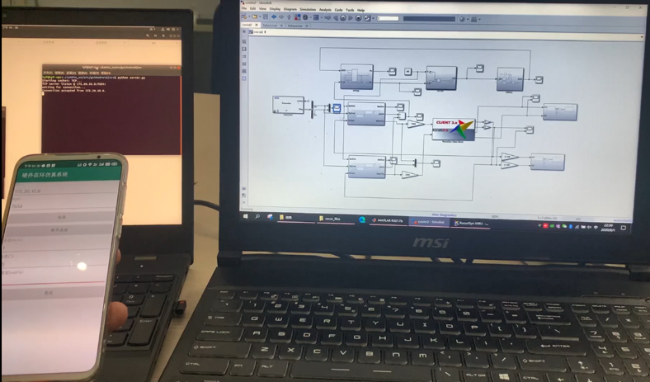

4 仿真平台实现

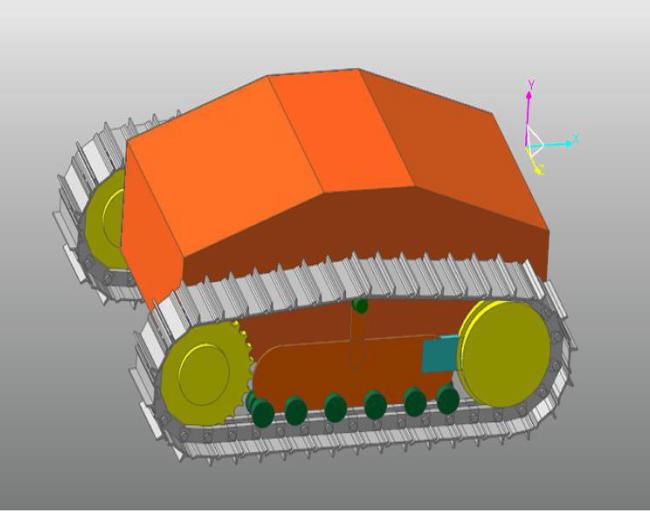

4.1 履带车的建模

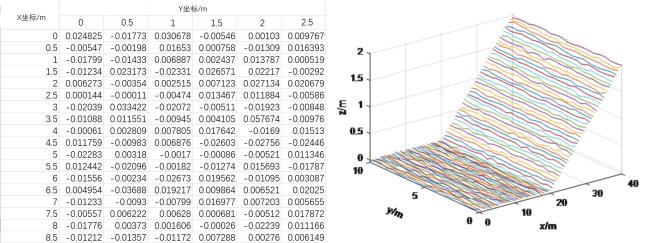

4.2 基于谐波叠加法的路面模型搭建

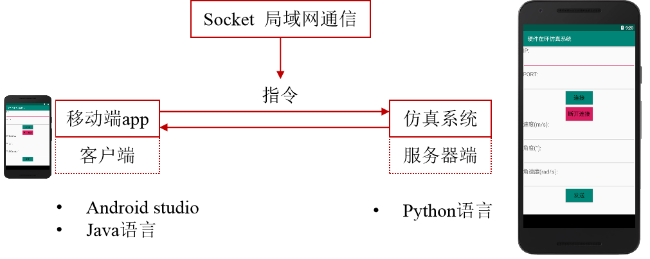

4.3 人机交互设计

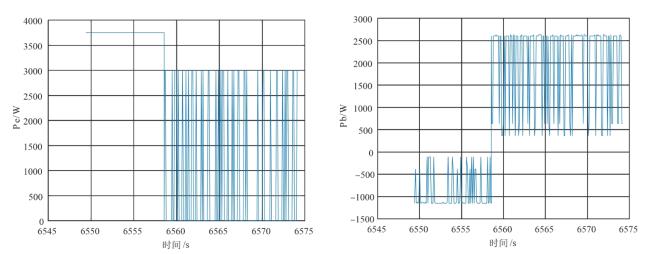

4.4 混合动力系统建立

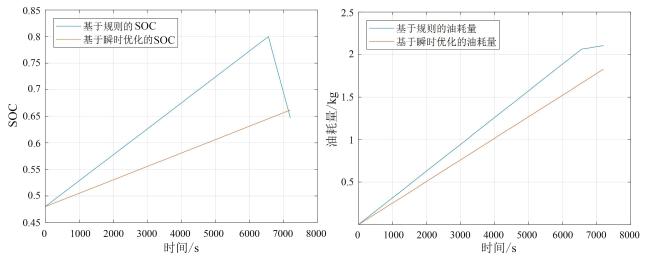

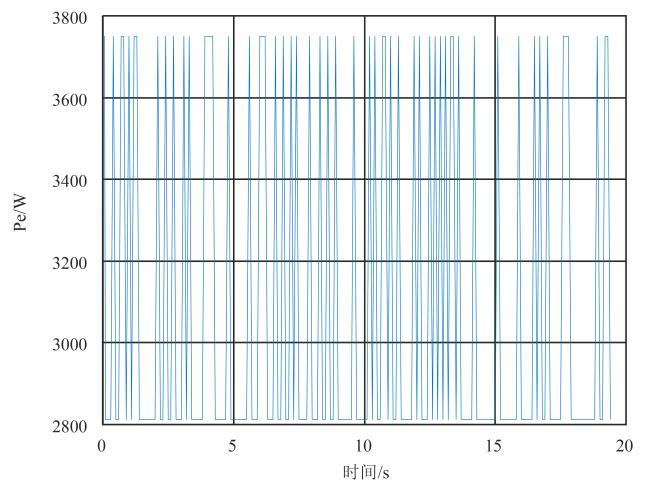

5 试验方案及结果分析

5.1 控制算法的设计和验证

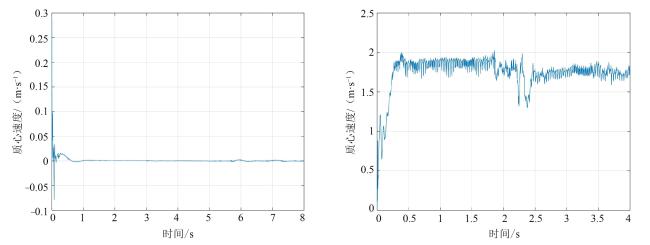

5.1.1 直线行驶和上坡工况仿真

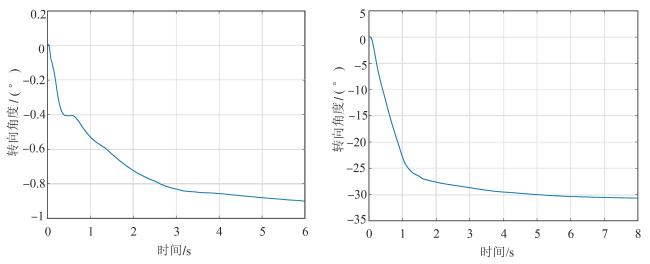

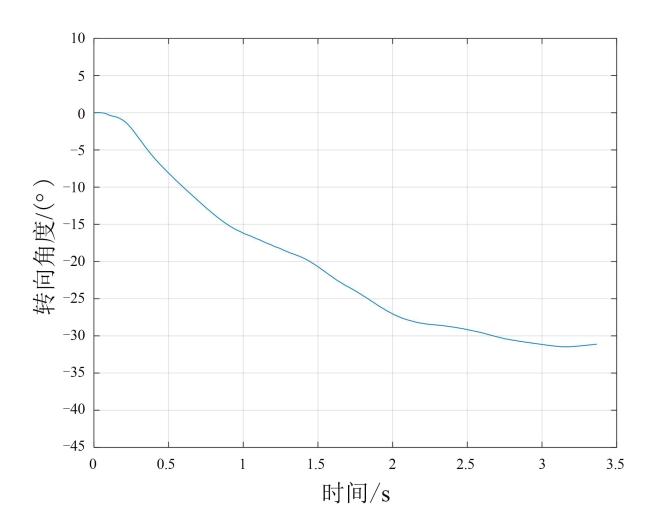

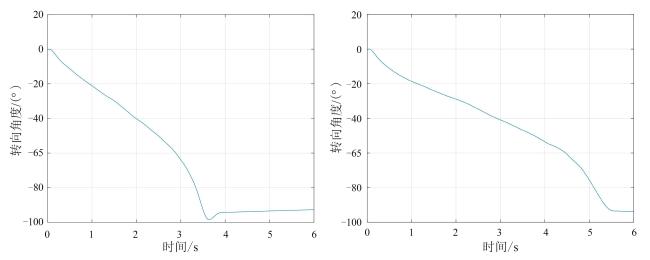

5.1.2 转向工况仿真

表1 角度控制模糊规则表Table 1 Fuzzy rules of angle control |

| 模糊控制规则 | 规则一 | 规则二 | 规则三 | 规则四 | 规则五 |

|---|---|---|---|---|---|

| 角度偏差 | NB | NS | ZO | PS | PB |

| 期望角速度 | PB | PS | ZO | NS | NB |