1 引 言

2 整机结构和工作原理

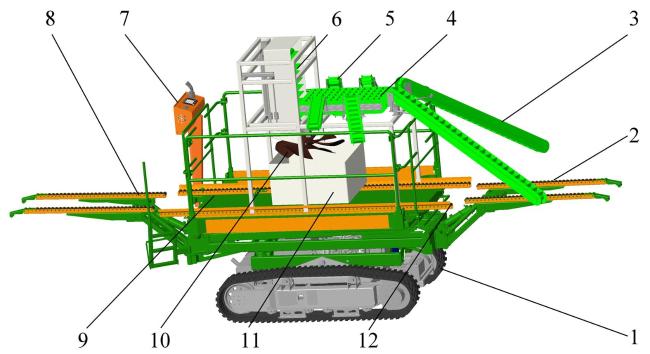

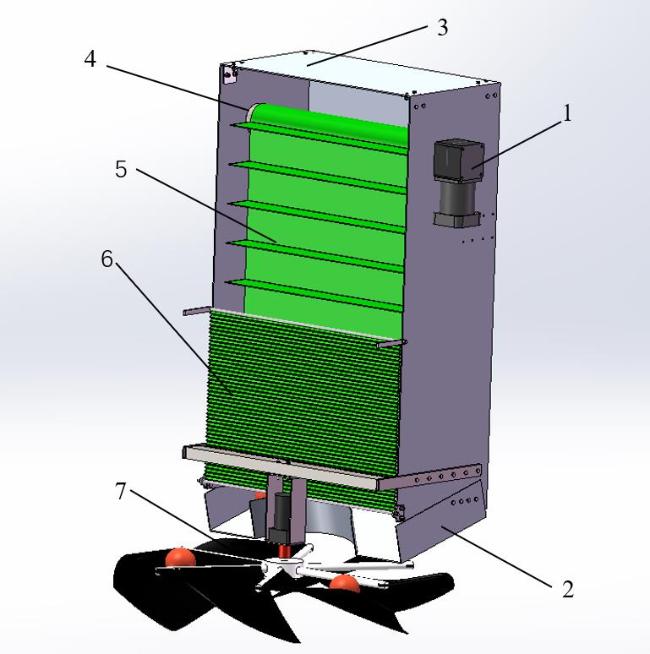

2.1 整机结构方案设计

图3 自走式果园多工位收获装备结构示意图 Fig. 3 Structure diagram of self-propelled orchard multi-station harvesting equipment |

表 1 自走式果园多工位收获装备主要参数Table 1 Main parameters of self-propelled orchard multi-station harvesting equipment |

| 参数 | 设计值 |

|---|---|

| 整机尺寸(长×宽×高)/mm | 4890×2200×3700 |

| 载人作业平台尺寸/mm | 3000×(1500~2700) |

| 载人作业平台离地高度/mm | 1300 |

| 工作速度/(km·h-1) | 0~2 |

| 果箱尺寸/mm | 850×850×850 |

| 配套动力功率/kW | 32.3 |

| 收获装置功率/kW | 1.36 |

| 额定载荷/kg | 1000 |

| 采收滞后率/% | 0 |

| 采收损伤率/% | <10 |

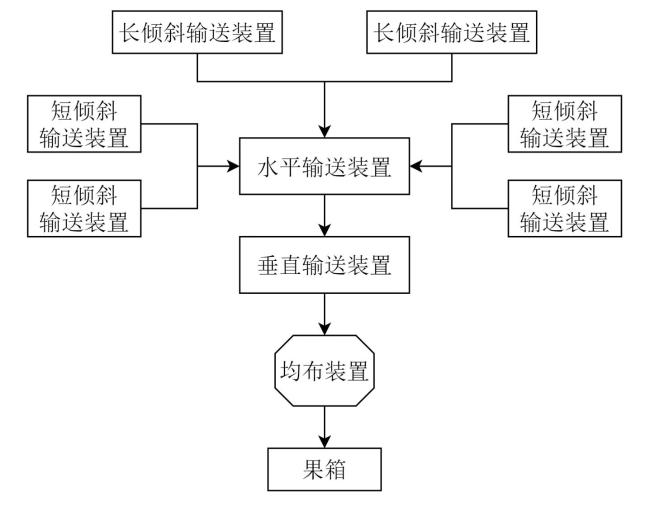

2.2 工作原理

3 关键部件设计及计算

3.1 履带底盘设计

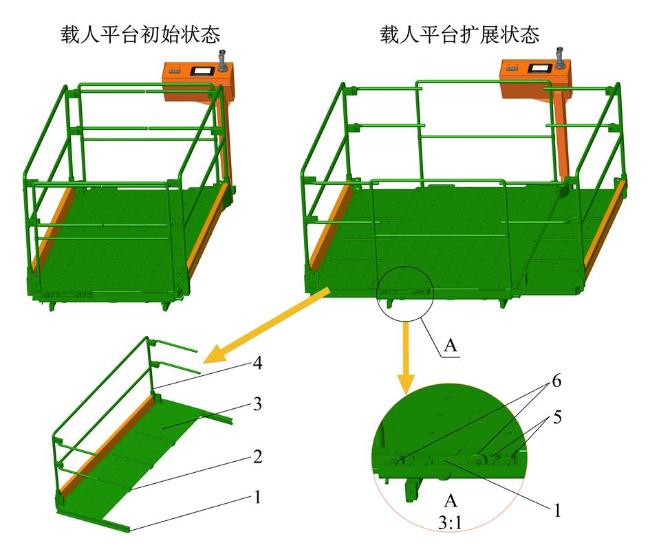

3.2 扩展工作平台设计

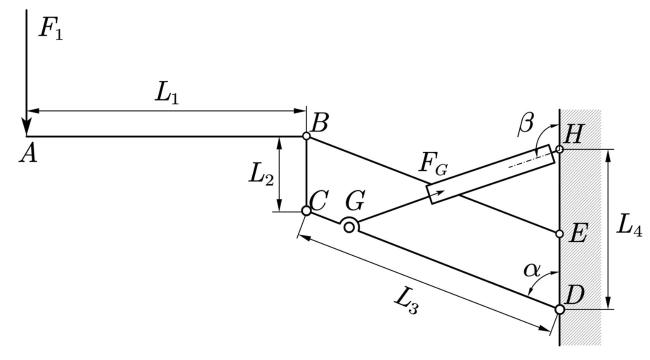

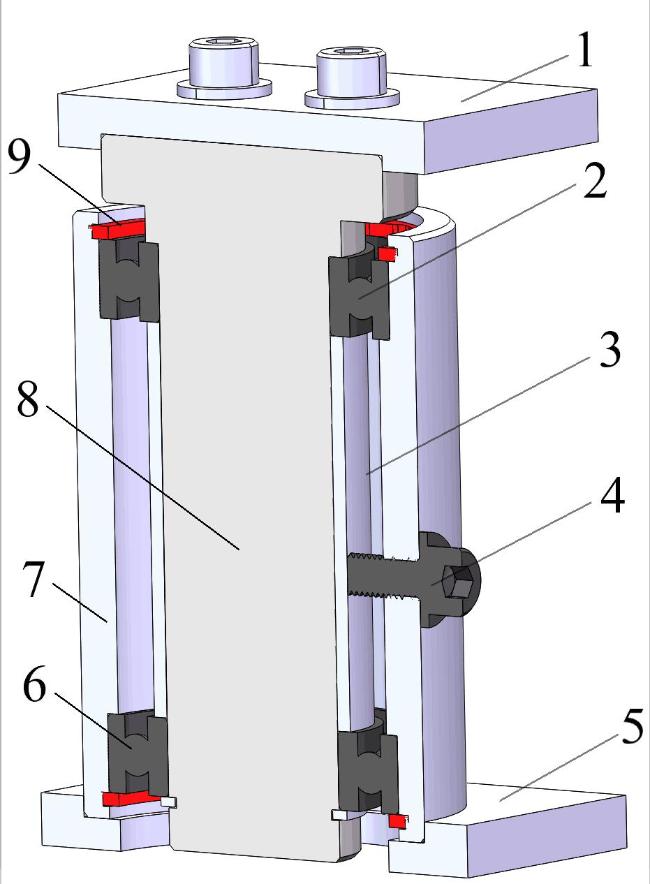

3.3 果箱装卸机构设计

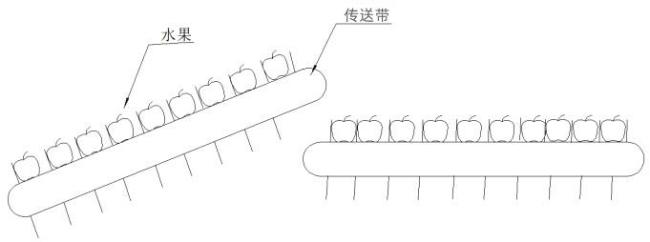

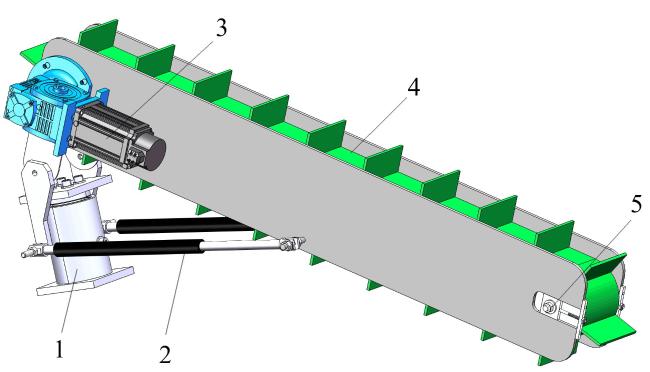

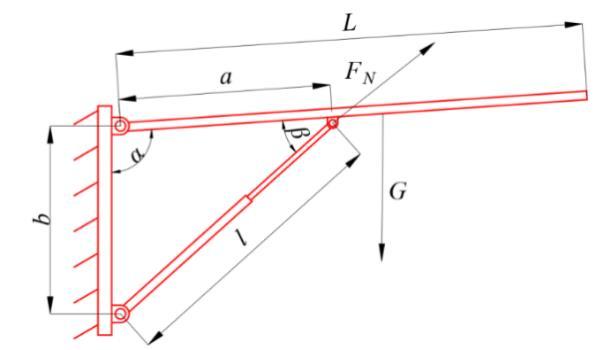

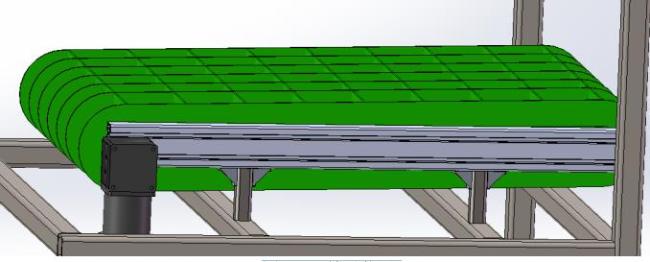

3.4 果实倾斜输送装置设计

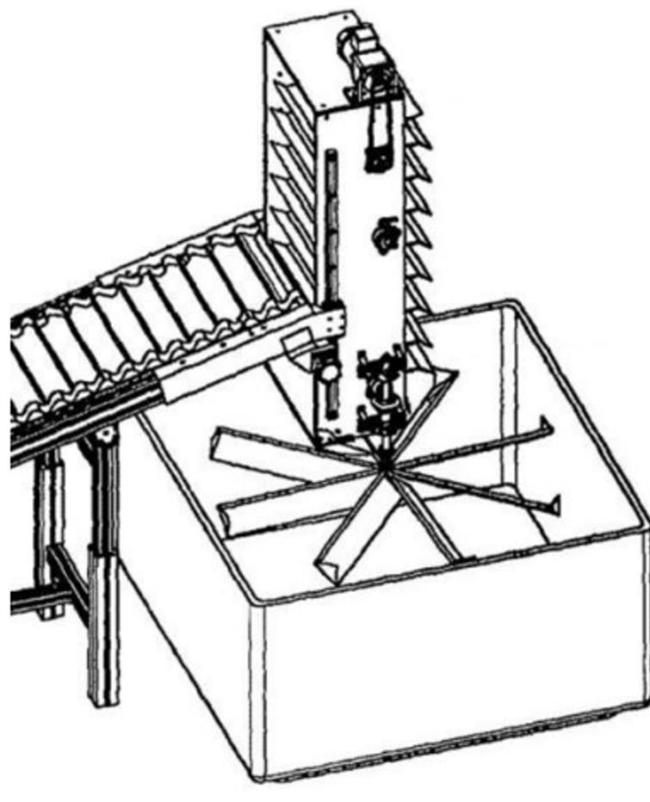

3.5 水平及垂直输送装置设计

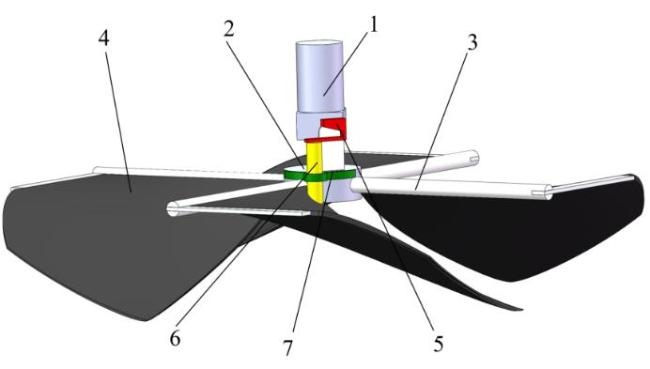

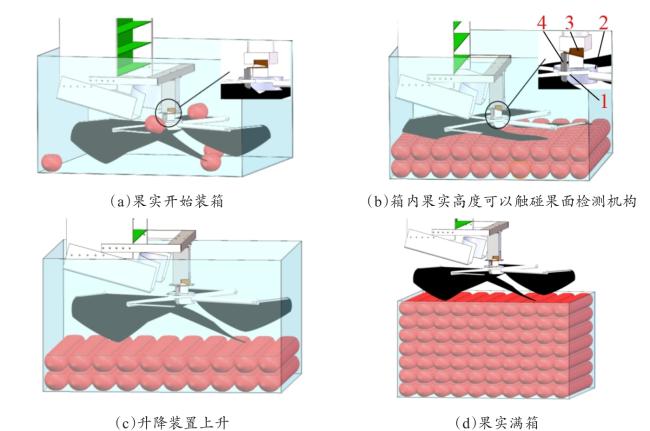

3.6 果实均布装置及果面检测系统设计

4 田间作业性能试验

4.1 试验指标和方法

4.2 试验结果

表2 苹果采收装箱试验结果Table 2 Test results of fruit harvesting and crating |

| 试验序号 | 采收苹果数量/个 | 损伤苹果数量/个 | 损伤率/% | 均布系数 | 装箱速度/ (个·min-1) |

|---|---|---|---|---|---|

| 1 | 915 | 49 | 5.36 | 1.504 | 76.7 |

| 2 | 789 | 30 | 3.80 | 1.488 | 72.6 |

| 3 | 754 | 32 | 4.24 | 1.432 | 69.4 |

| 均值 | 819.3 | 37 | 4.67 | 1.475 | 72.9 |