0 引 言

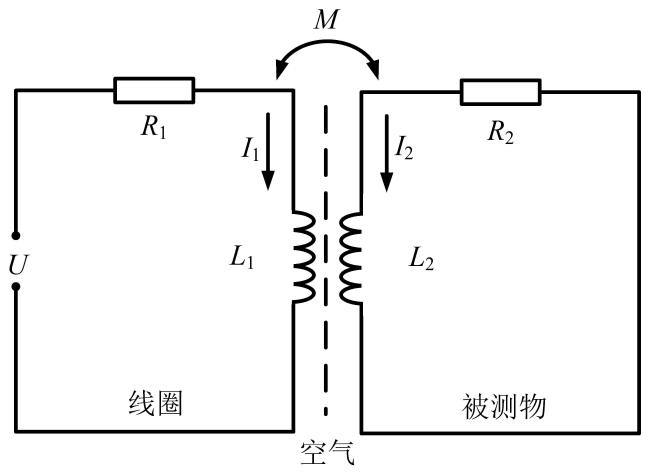

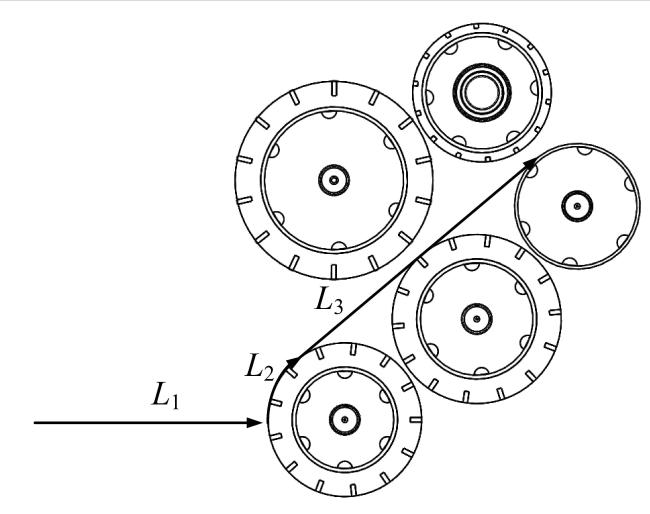

1 青贮机金属探测原理

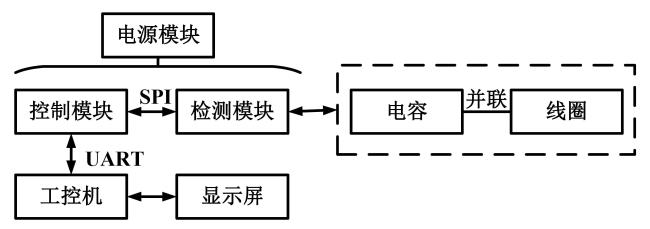

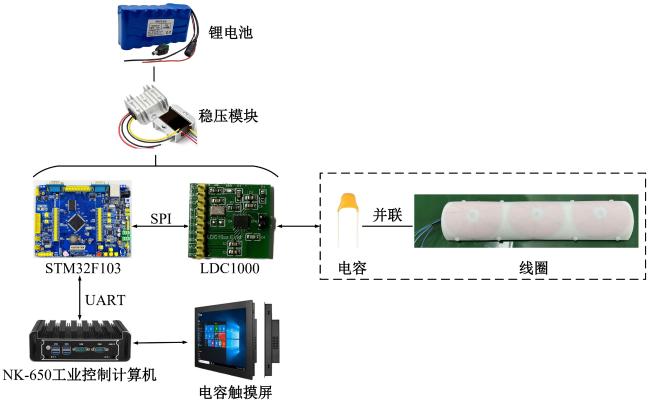

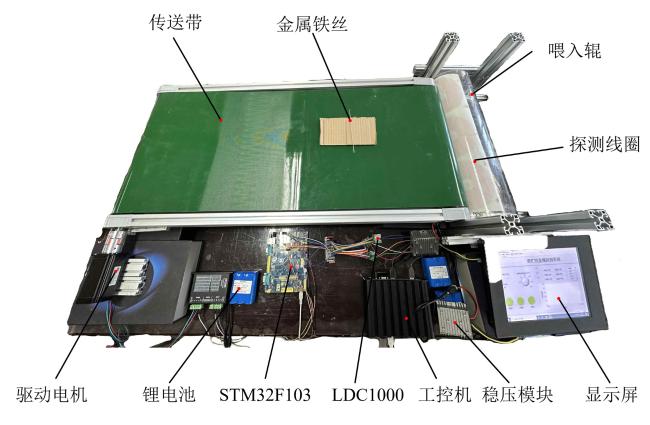

2 青贮机金属探测系统硬件设计

2.1 探测线圈设计

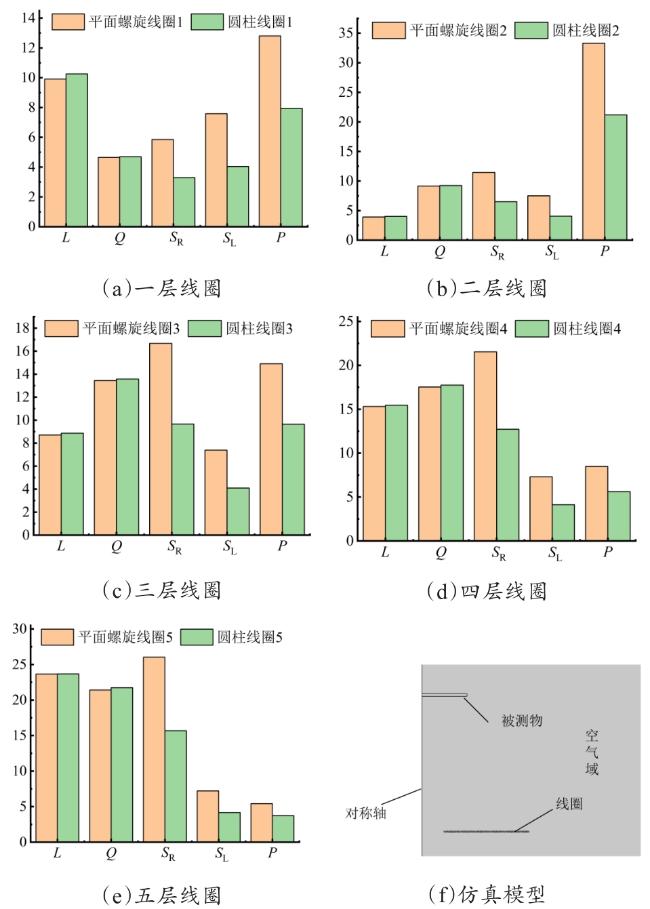

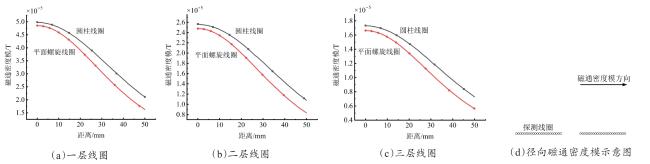

2.1.1 探测线圈形状选择

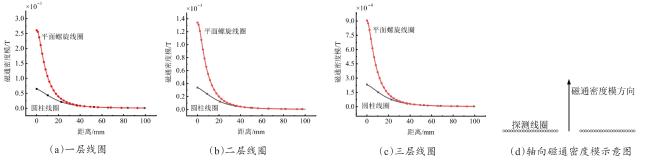

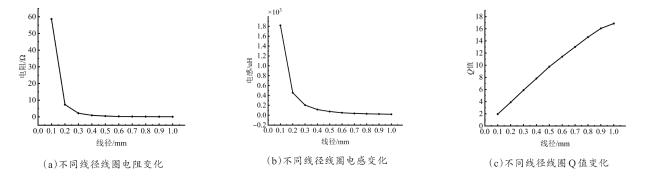

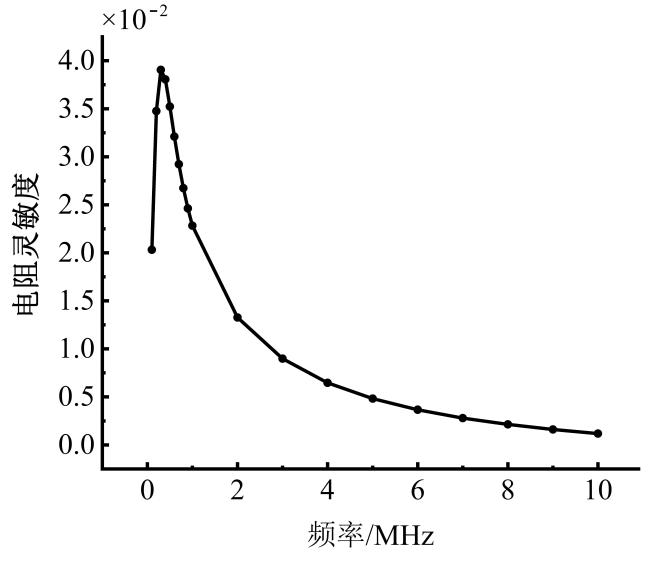

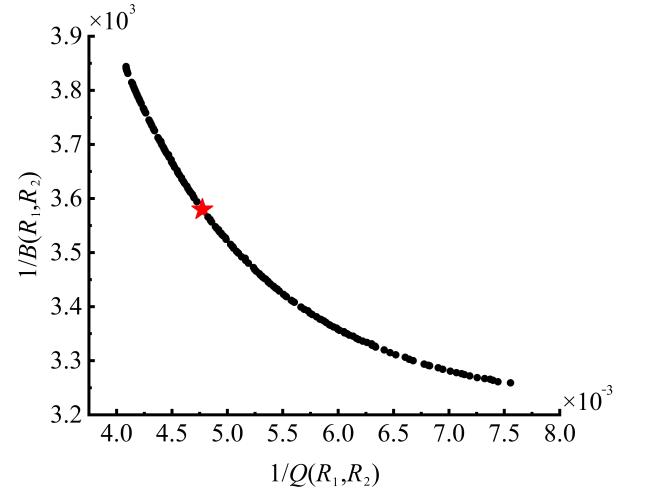

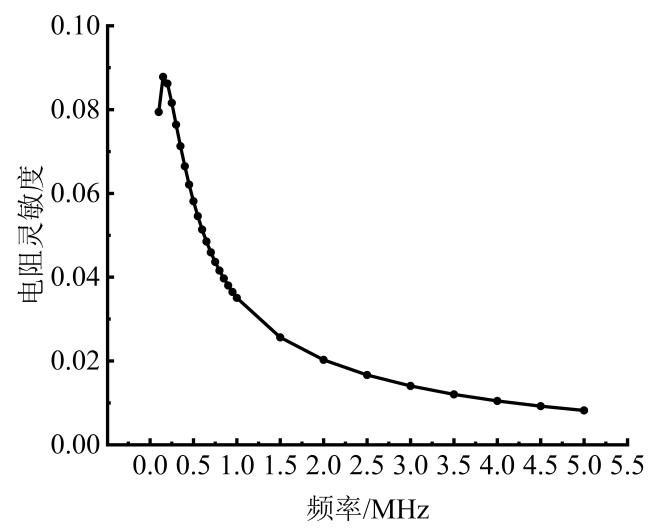

2.1.2 探测线圈结构优化设计

表1 金属探测系统探测线圈内、外径优化结果Table 1 Optimization result of inside and outside diameter of detector coil in metal detector system |

| 参数 | R 1 /mm | R 2 /mm |

|---|---|---|

| 优化结果 | 35 | 140 |

表2 金属探测系统不同层数探测线圈参数计算结果Table 2 Parameter calculation results of detecting coils of different layers in metal detecting system |

| 线圈层数 | Q值 | 电感灵敏度 | 电阻灵敏度 | 涡流损耗/W | 等效阻抗/kΩ |

|---|---|---|---|---|---|

| 1层 | 12.21 | 3.59 | 5.74 | 37.60 | 19.44 |

| 2层 | 17.01 | 3.57 | 7.49 | 9.39 | 27.08 |

| 3层 | 17.07 | 3.55 | 7.91 | 4.17 | 27.17 |

| 4层 | 15.64 | 3.53 | 7.20 | 2.34 | 24.89 |

| 5层 | 14.00 | 3.52 | 6.40 | 1.49 | 22.28 |

表3 金属探测系统探测线圈设计参数Table 3 Design parameters of detector coil for metal detector system |

| 指标 | 内径/mm | 外径/mm | 层数 | 线径/mm | 导线材料 | 频率/MHz |

|---|---|---|---|---|---|---|

| 参数 | 35 | 140 | 2 | 0.3 | Cu | 0.15 |

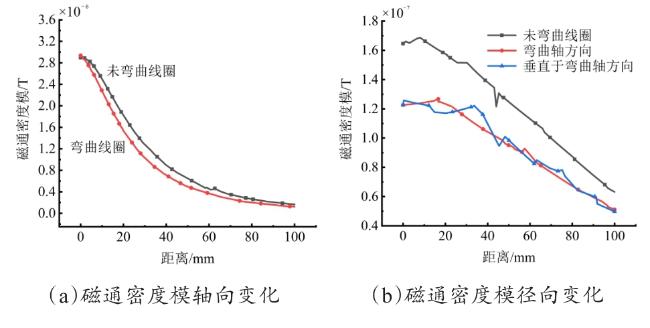

2.2 探测线圈阵列分析

表4 金属探测系统两种探测线圈性能参数计算结果Table 4 Calculation results of performance parameters of two kinds of detecting coils in metal detecting system |

| 线圈类别 | 电感/uH | 电阻/Ω | Q值 | 电感灵敏度 | 电阻灵敏度 | 涡流损耗/W |

|---|---|---|---|---|---|---|

| 未弯曲线圈 | 9 881.874 3 | 22.694 6 | 437.739 6 | 5.352 9×10-5 | 0.000 741 5 | 2.594 2×10-9 |

| 弯曲线圈 | 9 410.466 1 | 22.687 0 | 416.997 8 | 1.415 1×10-3 | 0.135 898 0 | 1.658 7×10-9 |

表5 金属探测系统的阵列线圈参数计算结果Table 5 Calculation results of array coil parameters for metal detection system |

| 线圈类型 | 电感L | 电阻R | Q值 |

|---|---|---|---|

| 线圈1 | 92.18 | 22.40 | 41.31 |

| 线圈2 | 90.68 | 22.34 | 40.80 |

| 线圈3 | 92.18 | 22.21 | 41.73 |

| 单个线圈 | 98.82 | 22.69 | 43.77 |

2.3 封装模块设计

2.4 金属探测系统总体结构设计

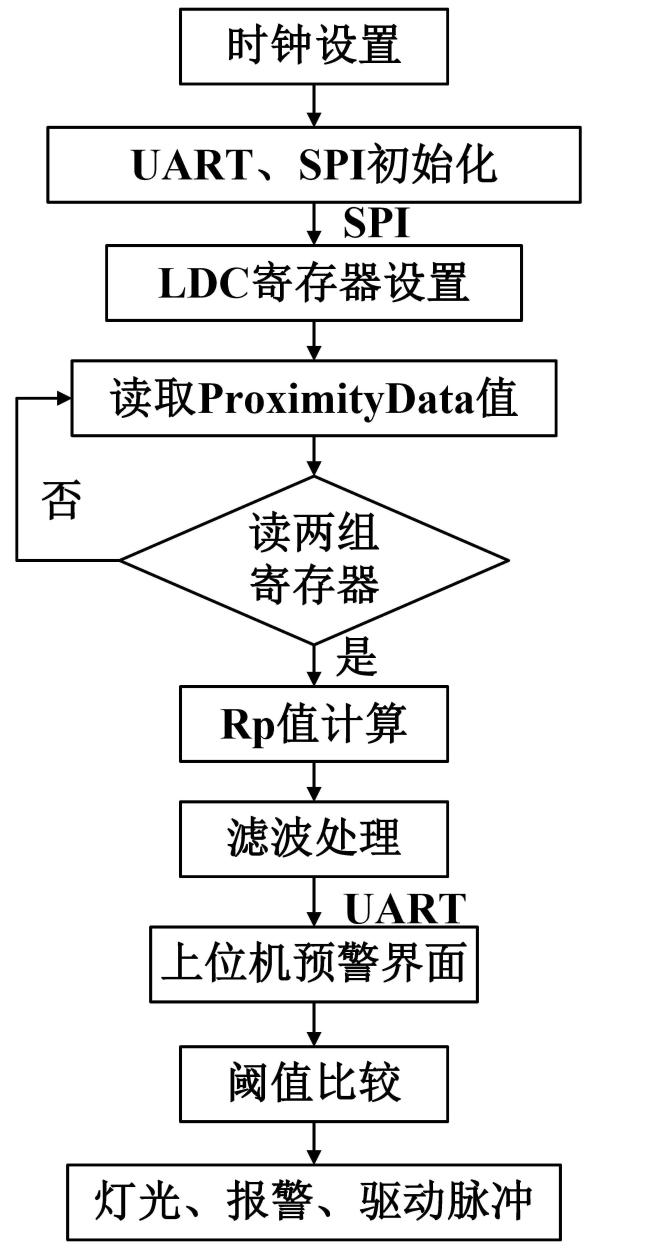

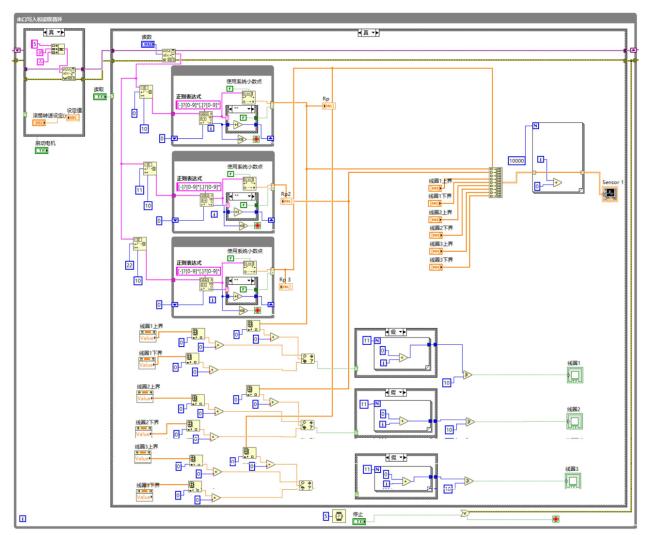

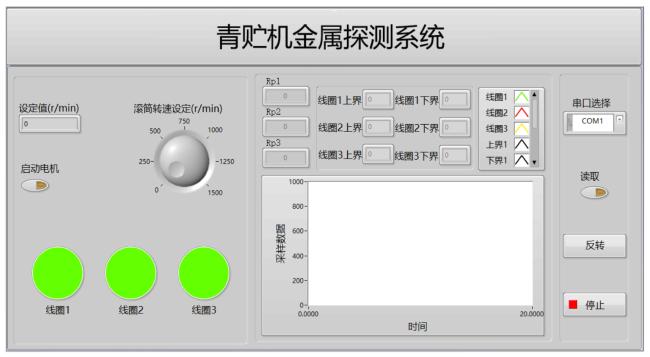

3 青贮机金属探测系统软件设计

4 系统试验设计与结果分析

4.1 试验台搭建

4.2 金属探测功能试验

表6 不同尺寸铁丝在70 mm检测距离金属探测系统试验数据Table 6 Metal detection system test data of different sizes of wire at 70 mm detection distance |

| 组号 | 铁丝直径/mm | 铁丝长度/mm | 报警数/次 | 报警率/% |

|---|---|---|---|---|

| 1 | 0.4 | 10 | 7 | 14 |

| 2 | 0.4 | 15 | 13 | 26 |

| 3 | 0.4 | 20 | 29 | 58 |

| 4 | 0.4 | 30 | 39 | 78 |

| 5 | 0.5 | 10 | 17 | 34 |

| 6 | 0.5 | 15 | 18 | 36 |

| 7 | 0.5 | 20 | 38 | 76 |

| 8 | 0.5 | 30 | 45 | 90 |

| 9 | 0.6 | 10 | 25 | 50 |

| 10 | 0.6 | 15 | 38 | 76 |

| 11 | 0.6 | 20 | 50 | 100 |

| 12 | 0.6 | 30 | 50 | 100 |

| 13 | 0.7 | 10 | 28 | 56 |

| 14 | 0.7 | 15 | 36 | 72 |

| 15 | 0.7 | 20 | 50 | 100 |

| 16 | 0.7 | 30 | 50 | 100 |

| 17 | 0.8 | 10 | 33 | 66 |

| 18 | 0.8 | 15 | 43 | 86 |

| 19 | 0.8 | 20 | 50 | 100 |

| 20 | 0.8 | 30 | 50 | 100 |

| 21 | 0.9 | 10 | 38 | 76 |

| 22 | 0.9 | 15 | 45 | 90 |

| 23 | 0.9 | 20 | 50 | 100 |

| 24 | 0.9 | 30 | 50 | 100 |

| 25 | 1.2 | 10 | 44 | 88 |

| 26 | 1.2 | 15 | 50 | 100 |

| 27 | 1.2 | 20 | 50 | 100 |

| 28 | 1.2 | 30 | 50 | 100 |

| 29 | 1.6 | 10 | 50 | 100 |

| 30 | 1.6 | 15 | 50 | 100 |

| 31 | 1.6 | 20 | 50 | 100 |

| 32 | 1.6 | 30 | 50 | 100 |