世界设施园艺智能化装备发展对中国的启示研究

1

2019

... 日本地处东亚,在农作物栽培方面与中国有众多共同之处,既有北海道地区的大田农业,也有精细化稻田、设施农业,甚至热带农业.设施农业装备[1]可以分为种苗前处理装备、播种装备、嫁接装备、移栽装备、设施环境控制装备、作物调整和授粉装备、植物保护装备、作物采收装备等.设施农业智能采收装备是指在设施农业环境条件下进行采摘收获的自动化、智能化农业装备,可以保证设施农业环境下的稳定高品质农业生产作业.日本近年来推出了多项资金与税收补助措施,以促进设施农业智能装备的发展,如“农业近代化资金”“农林渔业设施资金”“新事业育成资金”等.其中农林水产省(相当于中国农业农村部)在融资层面,为机械化智能化产品的导入推出了最长20年、年利率约为0.20%的“农林渔业设施资金”,融资金额最多可占农业装备价格的80%[2].在资金补助方面,日本推出多项资金项目,如“为强农业和领导者提供综合支持补助金”(日语:強い農業・担い手づくり総合支援交付金),可为设施农业的建设与智能农业装备的引入提供最高为50%的补助金[3].再如在具有适合发展智慧农业的农业用地安装全球导航卫星系统(Global Navigation Satellite System,GNSS)基站,引入农用拖拉机自动转向系统等,农林水产省的相关补助最高可达成本的50%[4].在销售方面,支持以租代销的模式,前期无偿出租,后期收取的佣金以农业装备的工作量来决定[3].为促进产学研结合,推动智慧农业的商业化、产品化发展,建设了由4000多个农机制造商、租赁公司、保险公司、研究机构等组成的以政府主导的“智慧农业新服务创造平台”[5]. ...

Development of intelligent equipment for protected horticulture in world and enlightenment to China

1

2019

... 日本地处东亚,在农作物栽培方面与中国有众多共同之处,既有北海道地区的大田农业,也有精细化稻田、设施农业,甚至热带农业.设施农业装备[1]可以分为种苗前处理装备、播种装备、嫁接装备、移栽装备、设施环境控制装备、作物调整和授粉装备、植物保护装备、作物采收装备等.设施农业智能采收装备是指在设施农业环境条件下进行采摘收获的自动化、智能化农业装备,可以保证设施农业环境下的稳定高品质农业生产作业.日本近年来推出了多项资金与税收补助措施,以促进设施农业智能装备的发展,如“农业近代化资金”“农林渔业设施资金”“新事业育成资金”等.其中农林水产省(相当于中国农业农村部)在融资层面,为机械化智能化产品的导入推出了最长20年、年利率约为0.20%的“农林渔业设施资金”,融资金额最多可占农业装备价格的80%[2].在资金补助方面,日本推出多项资金项目,如“为强农业和领导者提供综合支持补助金”(日语:強い農業・担い手づくり総合支援交付金),可为设施农业的建设与智能农业装备的引入提供最高为50%的补助金[3].再如在具有适合发展智慧农业的农业用地安装全球导航卫星系统(Global Navigation Satellite System,GNSS)基站,引入农用拖拉机自动转向系统等,农林水产省的相关补助最高可达成本的50%[4].在销售方面,支持以租代销的模式,前期无偿出租,后期收取的佣金以农业装备的工作量来决定[3].为促进产学研结合,推动智慧农业的商业化、产品化发展,建设了由4000多个农机制造商、租赁公司、保险公司、研究机构等组成的以政府主导的“智慧农业新服务创造平台”[5]. ...

農業近代化資金: 農林水産省

1

... 日本地处东亚,在农作物栽培方面与中国有众多共同之处,既有北海道地区的大田农业,也有精细化稻田、设施农业,甚至热带农业.设施农业装备[1]可以分为种苗前处理装备、播种装备、嫁接装备、移栽装备、设施环境控制装备、作物调整和授粉装备、植物保护装备、作物采收装备等.设施农业智能采收装备是指在设施农业环境条件下进行采摘收获的自动化、智能化农业装备,可以保证设施农业环境下的稳定高品质农业生产作业.日本近年来推出了多项资金与税收补助措施,以促进设施农业智能装备的发展,如“农业近代化资金”“农林渔业设施资金”“新事业育成资金”等.其中农林水产省(相当于中国农业农村部)在融资层面,为机械化智能化产品的导入推出了最长20年、年利率约为0.20%的“农林渔业设施资金”,融资金额最多可占农业装备价格的80%[2].在资金补助方面,日本推出多项资金项目,如“为强农业和领导者提供综合支持补助金”(日语:強い農業・担い手づくり総合支援交付金),可为设施农业的建设与智能农业装备的引入提供最高为50%的补助金[3].再如在具有适合发展智慧农业的农业用地安装全球导航卫星系统(Global Navigation Satellite System,GNSS)基站,引入农用拖拉机自动转向系统等,农林水产省的相关补助最高可达成本的50%[4].在销售方面,支持以租代销的模式,前期无偿出租,后期收取的佣金以农业装备的工作量来决定[3].为促进产学研结合,推动智慧农业的商业化、产品化发展,建设了由4000多个农机制造商、租赁公司、保险公司、研究机构等组成的以政府主导的“智慧农业新服务创造平台”[5]. ...

次世代型農業支援?????

2

... 日本地处东亚,在农作物栽培方面与中国有众多共同之处,既有北海道地区的大田农业,也有精细化稻田、设施农业,甚至热带农业.设施农业装备[1]可以分为种苗前处理装备、播种装备、嫁接装备、移栽装备、设施环境控制装备、作物调整和授粉装备、植物保护装备、作物采收装备等.设施农业智能采收装备是指在设施农业环境条件下进行采摘收获的自动化、智能化农业装备,可以保证设施农业环境下的稳定高品质农业生产作业.日本近年来推出了多项资金与税收补助措施,以促进设施农业智能装备的发展,如“农业近代化资金”“农林渔业设施资金”“新事业育成资金”等.其中农林水产省(相当于中国农业农村部)在融资层面,为机械化智能化产品的导入推出了最长20年、年利率约为0.20%的“农林渔业设施资金”,融资金额最多可占农业装备价格的80%[2].在资金补助方面,日本推出多项资金项目,如“为强农业和领导者提供综合支持补助金”(日语:強い農業・担い手づくり総合支援交付金),可为设施农业的建设与智能农业装备的引入提供最高为50%的补助金[3].再如在具有适合发展智慧农业的农业用地安装全球导航卫星系统(Global Navigation Satellite System,GNSS)基站,引入农用拖拉机自动转向系统等,农林水产省的相关补助最高可达成本的50%[4].在销售方面,支持以租代销的模式,前期无偿出租,后期收取的佣金以农业装备的工作量来决定[3].为促进产学研结合,推动智慧农业的商业化、产品化发展,建设了由4000多个农机制造商、租赁公司、保险公司、研究机构等组成的以政府主导的“智慧农业新服务创造平台”[5]. ...

... [3].为促进产学研结合,推动智慧农业的商业化、产品化发展,建设了由4000多个农机制造商、租赁公司、保险公司、研究机构等组成的以政府主导的“智慧农业新服务创造平台”[5]. ...

農業経営に使える税制·融資·補助金について: 農林水産省

1

... 日本地处东亚,在农作物栽培方面与中国有众多共同之处,既有北海道地区的大田农业,也有精细化稻田、设施农业,甚至热带农业.设施农业装备[1]可以分为种苗前处理装备、播种装备、嫁接装备、移栽装备、设施环境控制装备、作物调整和授粉装备、植物保护装备、作物采收装备等.设施农业智能采收装备是指在设施农业环境条件下进行采摘收获的自动化、智能化农业装备,可以保证设施农业环境下的稳定高品质农业生产作业.日本近年来推出了多项资金与税收补助措施,以促进设施农业智能装备的发展,如“农业近代化资金”“农林渔业设施资金”“新事业育成资金”等.其中农林水产省(相当于中国农业农村部)在融资层面,为机械化智能化产品的导入推出了最长20年、年利率约为0.20%的“农林渔业设施资金”,融资金额最多可占农业装备价格的80%[2].在资金补助方面,日本推出多项资金项目,如“为强农业和领导者提供综合支持补助金”(日语:強い農業・担い手づくり総合支援交付金),可为设施农业的建设与智能农业装备的引入提供最高为50%的补助金[3].再如在具有适合发展智慧农业的农业用地安装全球导航卫星系统(Global Navigation Satellite System,GNSS)基站,引入农用拖拉机自动转向系统等,农林水产省的相关补助最高可达成本的50%[4].在销售方面,支持以租代销的模式,前期无偿出租,后期收取的佣金以农业装备的工作量来决定[3].为促进产学研结合,推动智慧农业的商业化、产品化发展,建设了由4000多个农机制造商、租赁公司、保险公司、研究机构等组成的以政府主导的“智慧农业新服务创造平台”[5]. ...

農林水産省?知?の集積と活用の場

1

... 日本地处东亚,在农作物栽培方面与中国有众多共同之处,既有北海道地区的大田农业,也有精细化稻田、设施农业,甚至热带农业.设施农业装备[1]可以分为种苗前处理装备、播种装备、嫁接装备、移栽装备、设施环境控制装备、作物调整和授粉装备、植物保护装备、作物采收装备等.设施农业智能采收装备是指在设施农业环境条件下进行采摘收获的自动化、智能化农业装备,可以保证设施农业环境下的稳定高品质农业生产作业.日本近年来推出了多项资金与税收补助措施,以促进设施农业智能装备的发展,如“农业近代化资金”“农林渔业设施资金”“新事业育成资金”等.其中农林水产省(相当于中国农业农村部)在融资层面,为机械化智能化产品的导入推出了最长20年、年利率约为0.20%的“农林渔业设施资金”,融资金额最多可占农业装备价格的80%[2].在资金补助方面,日本推出多项资金项目,如“为强农业和领导者提供综合支持补助金”(日语:強い農業・担い手づくり総合支援交付金),可为设施农业的建设与智能农业装备的引入提供最高为50%的补助金[3].再如在具有适合发展智慧农业的农业用地安装全球导航卫星系统(Global Navigation Satellite System,GNSS)基站,引入农用拖拉机自动转向系统等,农林水产省的相关补助最高可达成本的50%[4].在销售方面,支持以租代销的模式,前期无偿出租,后期收取的佣金以农业装备的工作量来决定[3].为促进产学研结合,推动智慧农业的商业化、产品化发展,建设了由4000多个农机制造商、租赁公司、保险公司、研究机构等组成的以政府主导的“智慧农业新服务创造平台”[5]. ...

施設園芸

1

... 根据2018年日本农林水产省发布的数据,日本设施农业的总种植面积约为421,643 km2,其中约有67%种植蔬菜,11%种植果树,其他则种植水稻育苗、花卉以及养殖畜禽等[6].设施农业以温室为主,还有少量植物工厂.蔬菜、果树、花卉等园艺作物约占日本农业总产量的40%,这些作物产品是人们生活消费的重要支出,在食品支出中的占比最高,因此需要通过设施农业保证全年的稳定供应.此外,高品质的水果可被当做礼品出售,从而增加了园艺作物的附加值,因此园艺作物是吸引日本年轻人参与农业生产的重要因素之一. ...

Robotics technologies supporting smart agriculture: Plenary speech

1

2018

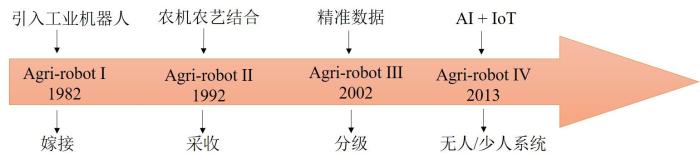

... 设施农业机器人和大田农业机器人同属于农业机器人.日本农业机器人发展史可以总结为四个阶段[7],如图1所示.Agri-robot I 阶段始于20世纪80年代,当时主要是引入成熟的工业机器人加以改造后完成设施农业的自动化作业,此阶段的代表为嫁接机器人[8],经过前期研发,后期企业大量参与并开发出产品[9].设施农业机器人第二阶段Agri-robot II约从1992年开始,经过前期的研发引入工业机器人进行采收作业[10],然而工业机器人不能考虑到设施农业生产过程的特殊性,所以需要根据特定作业条件并结合农艺要求进行研发.这个阶段大量采收机器人研制成功并投入试验当中,替代设施农业作业中费事费力的人工采收工作.随着传感器技术尤其是近红外检测技术的发展[11,12],更加精准的农产品品质数据可以通过无损检测方式获得,随即日本设施农业机器人进入第三阶段,即Agri-robot III.这个阶段涌现出以Shibuya精工和近江度量衡等企业开发的柑橘分拣分级系统为代表的果蔬分级系统,可根据果蔬的外观和糖度等品质信息将果蔬逐个分级筛选.第四阶段Agri-robot IV始于2013年前后,随着高精度卫星导航系统、人工智能(Artificial Intelligence,AI),物联网技术(Internet of Things,IoT)和信息与通信技术(Information and Communication Technology,ICT)的发展,智慧农业开始逐步推广应用.实时动态载波相位差分技术(Real-Time Kinematic,RTK)结合GNSS使定位精度可以达到2 cm,保证了农业机器人在有充足卫星信号的情况下,可以完成高精度的田间作业.以久保田株式会社[13]、洋马控股株式会社[14]、井关农机株式会社[15]为首的农机企业面向大田农业机器人相继开发销售无人或少人系统的农业智能装备.IoT和ICT使农民足不出户就可以全程监测大田农业机器人的作业情况,如洋马控股株式会社推出的智能辅助系统Smart Assist[16],通过配备全球定位系统(Global Positioning System,GPS)天线和通信终端的农业机械传输的操作信息监控大田农业机器人作业并提高效率,通过位置信息和数据分析实现农业生产管理可视化,农民可以通过手机终端了解大田农业机器人运行和作物的种植状况等. ...

苗生産における?????技術の現状

1

1994

... 设施农业机器人和大田农业机器人同属于农业机器人.日本农业机器人发展史可以总结为四个阶段[7],如图1所示.Agri-robot I 阶段始于20世纪80年代,当时主要是引入成熟的工业机器人加以改造后完成设施农业的自动化作业,此阶段的代表为嫁接机器人[8],经过前期研发,后期企业大量参与并开发出产品[9].设施农业机器人第二阶段Agri-robot II约从1992年开始,经过前期的研发引入工业机器人进行采收作业[10],然而工业机器人不能考虑到设施农业生产过程的特殊性,所以需要根据特定作业条件并结合农艺要求进行研发.这个阶段大量采收机器人研制成功并投入试验当中,替代设施农业作业中费事费力的人工采收工作.随着传感器技术尤其是近红外检测技术的发展[11,12],更加精准的农产品品质数据可以通过无损检测方式获得,随即日本设施农业机器人进入第三阶段,即Agri-robot III.这个阶段涌现出以Shibuya精工和近江度量衡等企业开发的柑橘分拣分级系统为代表的果蔬分级系统,可根据果蔬的外观和糖度等品质信息将果蔬逐个分级筛选.第四阶段Agri-robot IV始于2013年前后,随着高精度卫星导航系统、人工智能(Artificial Intelligence,AI),物联网技术(Internet of Things,IoT)和信息与通信技术(Information and Communication Technology,ICT)的发展,智慧农业开始逐步推广应用.实时动态载波相位差分技术(Real-Time Kinematic,RTK)结合GNSS使定位精度可以达到2 cm,保证了农业机器人在有充足卫星信号的情况下,可以完成高精度的田间作业.以久保田株式会社[13]、洋马控股株式会社[14]、井关农机株式会社[15]为首的农机企业面向大田农业机器人相继开发销售无人或少人系统的农业智能装备.IoT和ICT使农民足不出户就可以全程监测大田农业机器人的作业情况,如洋马控股株式会社推出的智能辅助系统Smart Assist[16],通过配备全球定位系统(Global Positioning System,GPS)天线和通信终端的农业机械传输的操作信息监控大田农业机器人作业并提高效率,通过位置信息和数据分析实现农业生产管理可视化,农民可以通过手机终端了解大田农业机器人运行和作物的种植状况等. ...

接ぎ木?????

1

1998

... 设施农业机器人和大田农业机器人同属于农业机器人.日本农业机器人发展史可以总结为四个阶段[7],如图1所示.Agri-robot I 阶段始于20世纪80年代,当时主要是引入成熟的工业机器人加以改造后完成设施农业的自动化作业,此阶段的代表为嫁接机器人[8],经过前期研发,后期企业大量参与并开发出产品[9].设施农业机器人第二阶段Agri-robot II约从1992年开始,经过前期的研发引入工业机器人进行采收作业[10],然而工业机器人不能考虑到设施农业生产过程的特殊性,所以需要根据特定作业条件并结合农艺要求进行研发.这个阶段大量采收机器人研制成功并投入试验当中,替代设施农业作业中费事费力的人工采收工作.随着传感器技术尤其是近红外检测技术的发展[11,12],更加精准的农产品品质数据可以通过无损检测方式获得,随即日本设施农业机器人进入第三阶段,即Agri-robot III.这个阶段涌现出以Shibuya精工和近江度量衡等企业开发的柑橘分拣分级系统为代表的果蔬分级系统,可根据果蔬的外观和糖度等品质信息将果蔬逐个分级筛选.第四阶段Agri-robot IV始于2013年前后,随着高精度卫星导航系统、人工智能(Artificial Intelligence,AI),物联网技术(Internet of Things,IoT)和信息与通信技术(Information and Communication Technology,ICT)的发展,智慧农业开始逐步推广应用.实时动态载波相位差分技术(Real-Time Kinematic,RTK)结合GNSS使定位精度可以达到2 cm,保证了农业机器人在有充足卫星信号的情况下,可以完成高精度的田间作业.以久保田株式会社[13]、洋马控股株式会社[14]、井关农机株式会社[15]为首的农机企业面向大田农业机器人相继开发销售无人或少人系统的农业智能装备.IoT和ICT使农民足不出户就可以全程监测大田农业机器人的作业情况,如洋马控股株式会社推出的智能辅助系统Smart Assist[16],通过配备全球定位系统(Global Positioning System,GPS)天线和通信终端的农业机械传输的操作信息监控大田农业机器人作业并提高效率,通过位置信息和数据分析实现农业生产管理可视化,农民可以通过手机终端了解大田农业机器人运行和作物的种植状况等. ...

農業用?????の研究 (第1報)

2

1984

... 设施农业机器人和大田农业机器人同属于农业机器人.日本农业机器人发展史可以总结为四个阶段[7],如图1所示.Agri-robot I 阶段始于20世纪80年代,当时主要是引入成熟的工业机器人加以改造后完成设施农业的自动化作业,此阶段的代表为嫁接机器人[8],经过前期研发,后期企业大量参与并开发出产品[9].设施农业机器人第二阶段Agri-robot II约从1992年开始,经过前期的研发引入工业机器人进行采收作业[10],然而工业机器人不能考虑到设施农业生产过程的特殊性,所以需要根据特定作业条件并结合农艺要求进行研发.这个阶段大量采收机器人研制成功并投入试验当中,替代设施农业作业中费事费力的人工采收工作.随着传感器技术尤其是近红外检测技术的发展[11,12],更加精准的农产品品质数据可以通过无损检测方式获得,随即日本设施农业机器人进入第三阶段,即Agri-robot III.这个阶段涌现出以Shibuya精工和近江度量衡等企业开发的柑橘分拣分级系统为代表的果蔬分级系统,可根据果蔬的外观和糖度等品质信息将果蔬逐个分级筛选.第四阶段Agri-robot IV始于2013年前后,随着高精度卫星导航系统、人工智能(Artificial Intelligence,AI),物联网技术(Internet of Things,IoT)和信息与通信技术(Information and Communication Technology,ICT)的发展,智慧农业开始逐步推广应用.实时动态载波相位差分技术(Real-Time Kinematic,RTK)结合GNSS使定位精度可以达到2 cm,保证了农业机器人在有充足卫星信号的情况下,可以完成高精度的田间作业.以久保田株式会社[13]、洋马控股株式会社[14]、井关农机株式会社[15]为首的农机企业面向大田农业机器人相继开发销售无人或少人系统的农业智能装备.IoT和ICT使农民足不出户就可以全程监测大田农业机器人的作业情况,如洋马控股株式会社推出的智能辅助系统Smart Assist[16],通过配备全球定位系统(Global Positioning System,GPS)天线和通信终端的农业机械传输的操作信息监控大田农业机器人作业并提高效率,通过位置信息和数据分析实现农业生产管理可视化,农民可以通过手机终端了解大田农业机器人运行和作物的种植状况等. ...

... 在图像处理和采收决策制定方面,早期由于计算机处理能力的限制,无法很好地考虑到障碍物等实际问题.20世纪80年代,由京都大学研发成功日本第一台番茄采收机器人[10],通过移动相机位置进行两次图像输入以完成立体摄影,以此获得番茄的三维位置信息.该研究验证了番茄采收机器人的可行性,揭示了基于色彩信息进行番茄定位的技术原理.Kondo等[26]合作开发了小番茄成串采收机器人,通过识别和提取可见光的光谱反射率来识别小番茄,并使用双目视觉技术确定每串小番茄的采摘点.机器人每完成一次采收,将根据新获取的图像和机械手位置更新下一个目标水果的位置,试验结果显示这种基于视觉反馈控制的收获方法有效且成功率为70%.Ikeda等[28]通过改进图像处理算法,提出了一种基于番茄形态学特征与图像分割技术的图像处理方法,可为机械臂提供避开障碍物的路线. ...

Determination of sugar content in intact peaches by near infrared spectroscopy with fiber optics in interactance mode

1

1992

... 设施农业机器人和大田农业机器人同属于农业机器人.日本农业机器人发展史可以总结为四个阶段[7],如图1所示.Agri-robot I 阶段始于20世纪80年代,当时主要是引入成熟的工业机器人加以改造后完成设施农业的自动化作业,此阶段的代表为嫁接机器人[8],经过前期研发,后期企业大量参与并开发出产品[9].设施农业机器人第二阶段Agri-robot II约从1992年开始,经过前期的研发引入工业机器人进行采收作业[10],然而工业机器人不能考虑到设施农业生产过程的特殊性,所以需要根据特定作业条件并结合农艺要求进行研发.这个阶段大量采收机器人研制成功并投入试验当中,替代设施农业作业中费事费力的人工采收工作.随着传感器技术尤其是近红外检测技术的发展[11,12],更加精准的农产品品质数据可以通过无损检测方式获得,随即日本设施农业机器人进入第三阶段,即Agri-robot III.这个阶段涌现出以Shibuya精工和近江度量衡等企业开发的柑橘分拣分级系统为代表的果蔬分级系统,可根据果蔬的外观和糖度等品质信息将果蔬逐个分级筛选.第四阶段Agri-robot IV始于2013年前后,随着高精度卫星导航系统、人工智能(Artificial Intelligence,AI),物联网技术(Internet of Things,IoT)和信息与通信技术(Information and Communication Technology,ICT)的发展,智慧农业开始逐步推广应用.实时动态载波相位差分技术(Real-Time Kinematic,RTK)结合GNSS使定位精度可以达到2 cm,保证了农业机器人在有充足卫星信号的情况下,可以完成高精度的田间作业.以久保田株式会社[13]、洋马控股株式会社[14]、井关农机株式会社[15]为首的农机企业面向大田农业机器人相继开发销售无人或少人系统的农业智能装备.IoT和ICT使农民足不出户就可以全程监测大田农业机器人的作业情况,如洋马控股株式会社推出的智能辅助系统Smart Assist[16],通过配备全球定位系统(Global Positioning System,GPS)天线和通信终端的农业机械传输的操作信息监控大田农业机器人作业并提高效率,通过位置信息和数据分析实现农业生产管理可视化,农民可以通过手机终端了解大田农业机器人运行和作物的种植状况等. ...

Determination of brix value and acidity in pineapple fruits by near infrared spectroscopy

1

1993

... 设施农业机器人和大田农业机器人同属于农业机器人.日本农业机器人发展史可以总结为四个阶段[7],如图1所示.Agri-robot I 阶段始于20世纪80年代,当时主要是引入成熟的工业机器人加以改造后完成设施农业的自动化作业,此阶段的代表为嫁接机器人[8],经过前期研发,后期企业大量参与并开发出产品[9].设施农业机器人第二阶段Agri-robot II约从1992年开始,经过前期的研发引入工业机器人进行采收作业[10],然而工业机器人不能考虑到设施农业生产过程的特殊性,所以需要根据特定作业条件并结合农艺要求进行研发.这个阶段大量采收机器人研制成功并投入试验当中,替代设施农业作业中费事费力的人工采收工作.随着传感器技术尤其是近红外检测技术的发展[11,12],更加精准的农产品品质数据可以通过无损检测方式获得,随即日本设施农业机器人进入第三阶段,即Agri-robot III.这个阶段涌现出以Shibuya精工和近江度量衡等企业开发的柑橘分拣分级系统为代表的果蔬分级系统,可根据果蔬的外观和糖度等品质信息将果蔬逐个分级筛选.第四阶段Agri-robot IV始于2013年前后,随着高精度卫星导航系统、人工智能(Artificial Intelligence,AI),物联网技术(Internet of Things,IoT)和信息与通信技术(Information and Communication Technology,ICT)的发展,智慧农业开始逐步推广应用.实时动态载波相位差分技术(Real-Time Kinematic,RTK)结合GNSS使定位精度可以达到2 cm,保证了农业机器人在有充足卫星信号的情况下,可以完成高精度的田间作业.以久保田株式会社[13]、洋马控股株式会社[14]、井关农机株式会社[15]为首的农机企业面向大田农业机器人相继开发销售无人或少人系统的农业智能装备.IoT和ICT使农民足不出户就可以全程监测大田农业机器人的作业情况,如洋马控股株式会社推出的智能辅助系统Smart Assist[16],通过配备全球定位系统(Global Positioning System,GPS)天线和通信终端的农业机械传输的操作信息监控大田农业机器人作业并提高效率,通过位置信息和数据分析实现农业生产管理可视化,农民可以通过手机终端了解大田农业机器人运行和作物的种植状况等. ...

Agri Robo MR

1

... 设施农业机器人和大田农业机器人同属于农业机器人.日本农业机器人发展史可以总结为四个阶段[7],如图1所示.Agri-robot I 阶段始于20世纪80年代,当时主要是引入成熟的工业机器人加以改造后完成设施农业的自动化作业,此阶段的代表为嫁接机器人[8],经过前期研发,后期企业大量参与并开发出产品[9].设施农业机器人第二阶段Agri-robot II约从1992年开始,经过前期的研发引入工业机器人进行采收作业[10],然而工业机器人不能考虑到设施农业生产过程的特殊性,所以需要根据特定作业条件并结合农艺要求进行研发.这个阶段大量采收机器人研制成功并投入试验当中,替代设施农业作业中费事费力的人工采收工作.随着传感器技术尤其是近红外检测技术的发展[11,12],更加精准的农产品品质数据可以通过无损检测方式获得,随即日本设施农业机器人进入第三阶段,即Agri-robot III.这个阶段涌现出以Shibuya精工和近江度量衡等企业开发的柑橘分拣分级系统为代表的果蔬分级系统,可根据果蔬的外观和糖度等品质信息将果蔬逐个分级筛选.第四阶段Agri-robot IV始于2013年前后,随着高精度卫星导航系统、人工智能(Artificial Intelligence,AI),物联网技术(Internet of Things,IoT)和信息与通信技术(Information and Communication Technology,ICT)的发展,智慧农业开始逐步推广应用.实时动态载波相位差分技术(Real-Time Kinematic,RTK)结合GNSS使定位精度可以达到2 cm,保证了农业机器人在有充足卫星信号的情况下,可以完成高精度的田间作业.以久保田株式会社[13]、洋马控股株式会社[14]、井关农机株式会社[15]为首的农机企业面向大田农业机器人相继开发销售无人或少人系统的农业智能装备.IoT和ICT使农民足不出户就可以全程监测大田农业机器人的作业情况,如洋马控股株式会社推出的智能辅助系统Smart Assist[16],通过配备全球定位系统(Global Positioning System,GPS)天线和通信终端的农业机械传输的操作信息监控大田农业机器人作业并提高效率,通过位置信息和数据分析实现农业生产管理可视化,农民可以通过手机终端了解大田农业机器人运行和作物的种植状况等. ...

????????農業

1

... 设施农业机器人和大田农业机器人同属于农业机器人.日本农业机器人发展史可以总结为四个阶段[7],如图1所示.Agri-robot I 阶段始于20世纪80年代,当时主要是引入成熟的工业机器人加以改造后完成设施农业的自动化作业,此阶段的代表为嫁接机器人[8],经过前期研发,后期企业大量参与并开发出产品[9].设施农业机器人第二阶段Agri-robot II约从1992年开始,经过前期的研发引入工业机器人进行采收作业[10],然而工业机器人不能考虑到设施农业生产过程的特殊性,所以需要根据特定作业条件并结合农艺要求进行研发.这个阶段大量采收机器人研制成功并投入试验当中,替代设施农业作业中费事费力的人工采收工作.随着传感器技术尤其是近红外检测技术的发展[11,12],更加精准的农产品品质数据可以通过无损检测方式获得,随即日本设施农业机器人进入第三阶段,即Agri-robot III.这个阶段涌现出以Shibuya精工和近江度量衡等企业开发的柑橘分拣分级系统为代表的果蔬分级系统,可根据果蔬的外观和糖度等品质信息将果蔬逐个分级筛选.第四阶段Agri-robot IV始于2013年前后,随着高精度卫星导航系统、人工智能(Artificial Intelligence,AI),物联网技术(Internet of Things,IoT)和信息与通信技术(Information and Communication Technology,ICT)的发展,智慧农业开始逐步推广应用.实时动态载波相位差分技术(Real-Time Kinematic,RTK)结合GNSS使定位精度可以达到2 cm,保证了农业机器人在有充足卫星信号的情况下,可以完成高精度的田间作业.以久保田株式会社[13]、洋马控股株式会社[14]、井关农机株式会社[15]为首的农机企业面向大田农业机器人相继开发销售无人或少人系统的农业智能装备.IoT和ICT使农民足不出户就可以全程监测大田农业机器人的作业情况,如洋马控股株式会社推出的智能辅助系统Smart Assist[16],通过配备全球定位系统(Global Positioning System,GPS)天线和通信终端的农业机械传输的操作信息监控大田农业机器人作业并提高效率,通过位置信息和数据分析实现农业生产管理可视化,农民可以通过手机终端了解大田农业机器人运行和作物的种植状况等. ...

NEW RTS SERIES RESPA

1

... 设施农业机器人和大田农业机器人同属于农业机器人.日本农业机器人发展史可以总结为四个阶段[7],如图1所示.Agri-robot I 阶段始于20世纪80年代,当时主要是引入成熟的工业机器人加以改造后完成设施农业的自动化作业,此阶段的代表为嫁接机器人[8],经过前期研发,后期企业大量参与并开发出产品[9].设施农业机器人第二阶段Agri-robot II约从1992年开始,经过前期的研发引入工业机器人进行采收作业[10],然而工业机器人不能考虑到设施农业生产过程的特殊性,所以需要根据特定作业条件并结合农艺要求进行研发.这个阶段大量采收机器人研制成功并投入试验当中,替代设施农业作业中费事费力的人工采收工作.随着传感器技术尤其是近红外检测技术的发展[11,12],更加精准的农产品品质数据可以通过无损检测方式获得,随即日本设施农业机器人进入第三阶段,即Agri-robot III.这个阶段涌现出以Shibuya精工和近江度量衡等企业开发的柑橘分拣分级系统为代表的果蔬分级系统,可根据果蔬的外观和糖度等品质信息将果蔬逐个分级筛选.第四阶段Agri-robot IV始于2013年前后,随着高精度卫星导航系统、人工智能(Artificial Intelligence,AI),物联网技术(Internet of Things,IoT)和信息与通信技术(Information and Communication Technology,ICT)的发展,智慧农业开始逐步推广应用.实时动态载波相位差分技术(Real-Time Kinematic,RTK)结合GNSS使定位精度可以达到2 cm,保证了农业机器人在有充足卫星信号的情况下,可以完成高精度的田间作业.以久保田株式会社[13]、洋马控股株式会社[14]、井关农机株式会社[15]为首的农机企业面向大田农业机器人相继开发销售无人或少人系统的农业智能装备.IoT和ICT使农民足不出户就可以全程监测大田农业机器人的作业情况,如洋马控股株式会社推出的智能辅助系统Smart Assist[16],通过配备全球定位系统(Global Positioning System,GPS)天线和通信终端的农业机械传输的操作信息监控大田农业机器人作业并提高效率,通过位置信息和数据分析实现农业生产管理可视化,农民可以通过手机终端了解大田农业机器人运行和作物的种植状况等. ...

SMARTASSIST

1

... 设施农业机器人和大田农业机器人同属于农业机器人.日本农业机器人发展史可以总结为四个阶段[7],如图1所示.Agri-robot I 阶段始于20世纪80年代,当时主要是引入成熟的工业机器人加以改造后完成设施农业的自动化作业,此阶段的代表为嫁接机器人[8],经过前期研发,后期企业大量参与并开发出产品[9].设施农业机器人第二阶段Agri-robot II约从1992年开始,经过前期的研发引入工业机器人进行采收作业[10],然而工业机器人不能考虑到设施农业生产过程的特殊性,所以需要根据特定作业条件并结合农艺要求进行研发.这个阶段大量采收机器人研制成功并投入试验当中,替代设施农业作业中费事费力的人工采收工作.随着传感器技术尤其是近红外检测技术的发展[11,12],更加精准的农产品品质数据可以通过无损检测方式获得,随即日本设施农业机器人进入第三阶段,即Agri-robot III.这个阶段涌现出以Shibuya精工和近江度量衡等企业开发的柑橘分拣分级系统为代表的果蔬分级系统,可根据果蔬的外观和糖度等品质信息将果蔬逐个分级筛选.第四阶段Agri-robot IV始于2013年前后,随着高精度卫星导航系统、人工智能(Artificial Intelligence,AI),物联网技术(Internet of Things,IoT)和信息与通信技术(Information and Communication Technology,ICT)的发展,智慧农业开始逐步推广应用.实时动态载波相位差分技术(Real-Time Kinematic,RTK)结合GNSS使定位精度可以达到2 cm,保证了农业机器人在有充足卫星信号的情况下,可以完成高精度的田间作业.以久保田株式会社[13]、洋马控股株式会社[14]、井关农机株式会社[15]为首的农机企业面向大田农业机器人相继开发销售无人或少人系统的农业智能装备.IoT和ICT使农民足不出户就可以全程监测大田农业机器人的作业情况,如洋马控股株式会社推出的智能辅助系统Smart Assist[16],通过配备全球定位系统(Global Positioning System,GPS)天线和通信终端的农业机械传输的操作信息监控大田农业机器人作业并提高效率,通过位置信息和数据分析实现农业生产管理可视化,农民可以通过手机终端了解大田农业机器人运行和作物的种植状况等. ...

園芸用施設の設置等の状況

1

... 2018年日本农林水产省数据显示[17](表1),日本园艺设施种植面积排名前十的果蔬为番茄、菠菜、草莓、黄瓜、哈密瓜、西瓜、大葱、小番茄、芦笋和茄子.因标准化种植和个体差异较小,菠菜和大葱易开发出机械化收割产品,如久保田株式会社和洋马控股株式会社分别推出了菠菜收割机SPH400[18]和大葱收割机HL10[19].本文对果蔬机器人进行分类介绍,其中番茄、小番茄、茄子和青椒因同属茄科蔬菜,且种植模式相似,进行合并介绍;黄瓜、哈密瓜和西瓜都属葫芦科,这三种果蔬合并介绍;此外,还选取种植较多的芦笋和草莓,分析其采收机器人的研发现状. ...

ほうれんそう収穫機

1

... 2018年日本农林水产省数据显示[17](表1),日本园艺设施种植面积排名前十的果蔬为番茄、菠菜、草莓、黄瓜、哈密瓜、西瓜、大葱、小番茄、芦笋和茄子.因标准化种植和个体差异较小,菠菜和大葱易开发出机械化收割产品,如久保田株式会社和洋马控股株式会社分别推出了菠菜收割机SPH400[18]和大葱收割机HL10[19].本文对果蔬机器人进行分类介绍,其中番茄、小番茄、茄子和青椒因同属茄科蔬菜,且种植模式相似,进行合并介绍;黄瓜、哈密瓜和西瓜都属葫芦科,这三种果蔬合并介绍;此外,还选取种植较多的芦笋和草莓,分析其采收机器人的研发现状. ...

ねぎ収穫機HL10

1

... 2018年日本农林水产省数据显示[17](表1),日本园艺设施种植面积排名前十的果蔬为番茄、菠菜、草莓、黄瓜、哈密瓜、西瓜、大葱、小番茄、芦笋和茄子.因标准化种植和个体差异较小,菠菜和大葱易开发出机械化收割产品,如久保田株式会社和洋马控股株式会社分别推出了菠菜收割机SPH400[18]和大葱收割机HL10[19].本文对果蔬机器人进行分类介绍,其中番茄、小番茄、茄子和青椒因同属茄科蔬菜,且种植模式相似,进行合并介绍;黄瓜、哈密瓜和西瓜都属葫芦科,这三种果蔬合并介绍;此外,还选取种植较多的芦笋和草莓,分析其采收机器人的研发现状. ...

System development of tomato harvesting robot based on modular design

2

2019

... 日本番茄分为垄作和高架栽培两种,前者因为成本低,往往是普通农户的首选,而后者因其标准化程度高而更利于智能农业采收装备的工作.日本番茄采收机器人主要研究团队分布于京都大学、东京大学、立命馆大学、松下株式会社等.番茄采收机器人主要包含五大模块:自走移动系统、机械臂、末端执行机构、图像处理和制定采收决策[20]. ...

... 机械臂的差异主要是自由度(Degree of Freedom)不同,更高的自由度可以完成更为复杂的采收姿态.Takuya等[20]在机器人操作系统(Robot Operating System,ROS)的基础上提出了一种基于模块化设计的番茄采收机器人设计系统,并以此开发了不同番茄采收机器人的作业模式,通过多种采收工作细分模块的试验对比,使用3轴机械手收获一个番茄的时间为29 s,较6轴机械手缩短14 s.而更多的研究普遍采用成熟工业机械臂以缩短研发周期[21,22]. ...

Development of an autonomous tomato harvesting robot with rotational plucking gripper

4

2016

... 自走移动系统的设计依赖于温室大棚的作业环境,主要有轮式[21]、履带式[22]和轨道式[23]三种.图2所示为一种设置了轨道系统的番茄种植温室,因番茄种植于高架苗床上,高处番茄的采收需要移动工作平台与轨道来确保采收工作的安全稳定. ...

... 机械臂的差异主要是自由度(Degree of Freedom)不同,更高的自由度可以完成更为复杂的采收姿态.Takuya等[20]在机器人操作系统(Robot Operating System,ROS)的基础上提出了一种基于模块化设计的番茄采收机器人设计系统,并以此开发了不同番茄采收机器人的作业模式,通过多种采收工作细分模块的试验对比,使用3轴机械手收获一个番茄的时间为29 s,较6轴机械手缩短14 s.而更多的研究普遍采用成熟工业机械臂以缩短研发周期[21,22]. ...

... 番茄是一种薄皮易破蔬菜,在采收过程中需保证机械臂和末端执行机构的运行可以避开叶子、茎和未成熟番茄等障碍物.常见的末端执行机构有气吸式、剪切式和旋转式三种.气吸式由吸取机构和切除机构构成,它可以将目标果实与番茄簇分离,切除机构切割目标果实的果梗,随后番茄通过气吸通道进入托盘中[24,25].剪切式末端执行机构通过在夹取机构上方并行放置切割机构,切割果柄的同时夹取该果柄[26,27].小番茄往往成串采收,因为每株小番茄的果实密度很高,比番茄采收更费力,因此剪切式可以应用于大小番茄的采收.旋转式末端执行机构抓取番茄后旋转果实,通过拖拽的方式分离番茄与果柄,该末端执行机构单个番茄采收时间约为23 s,其中一半时间用在拖拽番茄的过程中[21],三种末端执行器主要机构如表2所示. ...

... 自2013年起,日本每年由九州工业大学、西日本工业大学、长崎县立大学等高校轮流举办番茄采收机器人竞赛[36-38].在比赛中,机器人必须自走至收割点,然后开始3个阶段的作业.第1阶段,接近一个番茄果实(不需要收获);第2阶段,从多个番茄果实簇中采收单个番茄;第3阶段,从真正的番茄植株中采收番茄.包含在每个阶段的场地内移动时间在内,比赛时间限制为10 min[21].该比赛不仅激励科研团队对番茄采收机器人进行投入,还可以激发学生对农业机器人的兴趣,并验证采收机器人在接近于自然条件下的工作情况.这些采收机器人的设计开发往往使用机器人操作系统,机械臂选取商业化产品[39],并增加单独设计的末端执行机构. ...

A tomato recognition method for harvesting with robots using point clouds

3

2019

... 自走移动系统的设计依赖于温室大棚的作业环境,主要有轮式[21]、履带式[22]和轨道式[23]三种.图2所示为一种设置了轨道系统的番茄种植温室,因番茄种植于高架苗床上,高处番茄的采收需要移动工作平台与轨道来确保采收工作的安全稳定. ...

... 机械臂的差异主要是自由度(Degree of Freedom)不同,更高的自由度可以完成更为复杂的采收姿态.Takuya等[20]在机器人操作系统(Robot Operating System,ROS)的基础上提出了一种基于模块化设计的番茄采收机器人设计系统,并以此开发了不同番茄采收机器人的作业模式,通过多种采收工作细分模块的试验对比,使用3轴机械手收获一个番茄的时间为29 s,较6轴机械手缩短14 s.而更多的研究普遍采用成熟工业机械臂以缩短研发周期[21,22]. ...

... 使用低成本的商业化产品是实现采收机器人商业化的要求之一.相对于早些年间使用昂贵的高光谱传感器区分番茄与茎叶,近年来的研究主要侧重于通过低成本的彩色相机或RGBD(红色、绿色、蓝色和深度)相机提供的点云图来实现目标番茄的采收.RGBD相机除了可以提供传统相机的色彩图,还可以提供标定后的深度图像,图像中像素点的值代表相机到物体的距离.深度图像可以获取果蔬的形状、大小、位置信息,并有助于视觉系统区分果蔬与其背景[29].Fujinaga等[30]使用RGBD相机获取的点云图成功区分茎、果柄、未成熟番茄与成熟番茄,预实验显示识别成功率约60%,识别时间1.0±0.2 s.Yoshida等[31]使用点云图识别番茄,并在农场识别目标番茄花序梗上的切割点,单个采摘点的识别约0.4 s左右,采摘成功率提升至90%以上[32].此外,Yoshida等[22,31]通过构建用于分割体素的层,重建了番茄的体积像素,以此识别成熟番茄及采收切割点位.东京大学开发了一款基于双RGBD相机的双机械臂番茄采收机器人[33],位于头部的RGBD相机提供番茄的大致位置信息,机械臂上的RGBD相机近距离多角度判断多个番茄的空间位置信息,并以此判断切割果柄的正确坐标和先后顺序.但是,目前RGBD相机的应用也面临着温室内自然强光的干扰[34],随着技术的提升,该干扰有望被逐渐减弱.采收机器人的视觉系统在机器人工作的同时,还可以针对未成熟番茄形成生长状态分布图[35],用以量化番茄在温室内的空间分布并指导采收机器人今后的其他作业安排,达到一机多功能的效果. ...

???収穫???????~AIで農業の人手不足解消へ~???を自動で収穫する?????が活躍

3

... 自走移动系统的设计依赖于温室大棚的作业环境,主要有轮式[21]、履带式[22]和轨道式[23]三种.图2所示为一种设置了轨道系统的番茄种植温室,因番茄种植于高架苗床上,高处番茄的采收需要移动工作平台与轨道来确保采收工作的安全稳定. ...

... 日本松下株式会社[23]开发并商业化销售了一款番茄采摘机器人(图3),售价约合30万元人民币.其单个番茄采摘速度约为6 s.虽然相对于人工采摘速度慢了3 s多,但其视觉和照明系统保证了机器人可以全天候工作,弥补了采摘速度不足带来的效率低下的问题.视觉系统还可以根据番茄颜色判断成熟度等外表品质信息.面积为5 hm2的番茄产业园内每年总工作时间约为160,000 h(3.2 h/m2),其中35,000~60,000 h(0.7~1.2 h/m2)用于采摘.该机器人的引入,一年可以减少约20%的番茄种植温室人工作业时间,目前已成功在多个温室作业. ...

... [

23]

注:照片由松下株式会社提供 ...

Development of end-effector for harvesting tomato using suction and cutting mechanism

1

2017

... 番茄是一种薄皮易破蔬菜,在采收过程中需保证机械臂和末端执行机构的运行可以避开叶子、茎和未成熟番茄等障碍物.常见的末端执行机构有气吸式、剪切式和旋转式三种.气吸式由吸取机构和切除机构构成,它可以将目标果实与番茄簇分离,切除机构切割目标果实的果梗,随后番茄通过气吸通道进入托盘中[24,25].剪切式末端执行机构通过在夹取机构上方并行放置切割机构,切割果柄的同时夹取该果柄[26,27].小番茄往往成串采收,因为每株小番茄的果实密度很高,比番茄采收更费力,因此剪切式可以应用于大小番茄的采收.旋转式末端执行机构抓取番茄后旋转果实,通过拖拽的方式分离番茄与果柄,该末端执行机构单个番茄采收时间约为23 s,其中一半时间用在拖拽番茄的过程中[21],三种末端执行器主要机构如表2所示. ...

Development and evaluation of a tomato fruit suction cutting device

1

2021

... 番茄是一种薄皮易破蔬菜,在采收过程中需保证机械臂和末端执行机构的运行可以避开叶子、茎和未成熟番茄等障碍物.常见的末端执行机构有气吸式、剪切式和旋转式三种.气吸式由吸取机构和切除机构构成,它可以将目标果实与番茄簇分离,切除机构切割目标果实的果梗,随后番茄通过气吸通道进入托盘中[24,25].剪切式末端执行机构通过在夹取机构上方并行放置切割机构,切割果柄的同时夹取该果柄[26,27].小番茄往往成串采收,因为每株小番茄的果实密度很高,比番茄采收更费力,因此剪切式可以应用于大小番茄的采收.旋转式末端执行机构抓取番茄后旋转果实,通过拖拽的方式分离番茄与果柄,该末端执行机构单个番茄采收时间约为23 s,其中一半时间用在拖拽番茄的过程中[21],三种末端执行器主要机构如表2所示. ...

Visual feedback guided robotic cherry tomato harvesting

2

1996

... 番茄是一种薄皮易破蔬菜,在采收过程中需保证机械臂和末端执行机构的运行可以避开叶子、茎和未成熟番茄等障碍物.常见的末端执行机构有气吸式、剪切式和旋转式三种.气吸式由吸取机构和切除机构构成,它可以将目标果实与番茄簇分离,切除机构切割目标果实的果梗,随后番茄通过气吸通道进入托盘中[24,25].剪切式末端执行机构通过在夹取机构上方并行放置切割机构,切割果柄的同时夹取该果柄[26,27].小番茄往往成串采收,因为每株小番茄的果实密度很高,比番茄采收更费力,因此剪切式可以应用于大小番茄的采收.旋转式末端执行机构抓取番茄后旋转果实,通过拖拽的方式分离番茄与果柄,该末端执行机构单个番茄采收时间约为23 s,其中一半时间用在拖拽番茄的过程中[21],三种末端执行器主要机构如表2所示. ...

... 在图像处理和采收决策制定方面,早期由于计算机处理能力的限制,无法很好地考虑到障碍物等实际问题.20世纪80年代,由京都大学研发成功日本第一台番茄采收机器人[10],通过移动相机位置进行两次图像输入以完成立体摄影,以此获得番茄的三维位置信息.该研究验证了番茄采收机器人的可行性,揭示了基于色彩信息进行番茄定位的技术原理.Kondo等[26]合作开发了小番茄成串采收机器人,通过识别和提取可见光的光谱反射率来识别小番茄,并使用双目视觉技术确定每串小番茄的采摘点.机器人每完成一次采收,将根据新获取的图像和机械手位置更新下一个目标水果的位置,试验结果显示这种基于视觉反馈控制的收获方法有效且成功率为70%.Ikeda等[28]通过改进图像处理算法,提出了一种基于番茄形态学特征与图像分割技术的图像处理方法,可为机械臂提供避开障碍物的路线. ...

Development of an end-effector for a tomato cluster harvesting robot

1

2010

... 番茄是一种薄皮易破蔬菜,在采收过程中需保证机械臂和末端执行机构的运行可以避开叶子、茎和未成熟番茄等障碍物.常见的末端执行机构有气吸式、剪切式和旋转式三种.气吸式由吸取机构和切除机构构成,它可以将目标果实与番茄簇分离,切除机构切割目标果实的果梗,随后番茄通过气吸通道进入托盘中[24,25].剪切式末端执行机构通过在夹取机构上方并行放置切割机构,切割果柄的同时夹取该果柄[26,27].小番茄往往成串采收,因为每株小番茄的果实密度很高,比番茄采收更费力,因此剪切式可以应用于大小番茄的采收.旋转式末端执行机构抓取番茄后旋转果实,通过拖拽的方式分离番茄与果柄,该末端执行机构单个番茄采收时间约为23 s,其中一半时间用在拖拽番茄的过程中[21],三种末端执行器主要机构如表2所示. ...

Tomato recognition for harvesting robots considering overlapping leaves and stems

1

2021

... 在图像处理和采收决策制定方面,早期由于计算机处理能力的限制,无法很好地考虑到障碍物等实际问题.20世纪80年代,由京都大学研发成功日本第一台番茄采收机器人[10],通过移动相机位置进行两次图像输入以完成立体摄影,以此获得番茄的三维位置信息.该研究验证了番茄采收机器人的可行性,揭示了基于色彩信息进行番茄定位的技术原理.Kondo等[26]合作开发了小番茄成串采收机器人,通过识别和提取可见光的光谱反射率来识别小番茄,并使用双目视觉技术确定每串小番茄的采摘点.机器人每完成一次采收,将根据新获取的图像和机械手位置更新下一个目标水果的位置,试验结果显示这种基于视觉反馈控制的收获方法有效且成功率为70%.Ikeda等[28]通过改进图像处理算法,提出了一种基于番茄形态学特征与图像分割技术的图像处理方法,可为机械臂提供避开障碍物的路线. ...

Tomato recognition algorithm and grasping mechanism for automation of tomato harvesting in facility cultivation

1

2021

... 使用低成本的商业化产品是实现采收机器人商业化的要求之一.相对于早些年间使用昂贵的高光谱传感器区分番茄与茎叶,近年来的研究主要侧重于通过低成本的彩色相机或RGBD(红色、绿色、蓝色和深度)相机提供的点云图来实现目标番茄的采收.RGBD相机除了可以提供传统相机的色彩图,还可以提供标定后的深度图像,图像中像素点的值代表相机到物体的距离.深度图像可以获取果蔬的形状、大小、位置信息,并有助于视觉系统区分果蔬与其背景[29].Fujinaga等[30]使用RGBD相机获取的点云图成功区分茎、果柄、未成熟番茄与成熟番茄,预实验显示识别成功率约60%,识别时间1.0±0.2 s.Yoshida等[31]使用点云图识别番茄,并在农场识别目标番茄花序梗上的切割点,单个采摘点的识别约0.4 s左右,采摘成功率提升至90%以上[32].此外,Yoshida等[22,31]通过构建用于分割体素的层,重建了番茄的体积像素,以此识别成熟番茄及采收切割点位.东京大学开发了一款基于双RGBD相机的双机械臂番茄采收机器人[33],位于头部的RGBD相机提供番茄的大致位置信息,机械臂上的RGBD相机近距离多角度判断多个番茄的空间位置信息,并以此判断切割果柄的正确坐标和先后顺序.但是,目前RGBD相机的应用也面临着温室内自然强光的干扰[34],随着技术的提升,该干扰有望被逐渐减弱.采收机器人的视觉系统在机器人工作的同时,还可以针对未成熟番茄形成生长状态分布图[35],用以量化番茄在温室内的空间分布并指导采收机器人今后的其他作业安排,达到一机多功能的效果. ...

Evaluation of tomato fruit harvestability for robotic harvesting

1

2021

... 使用低成本的商业化产品是实现采收机器人商业化的要求之一.相对于早些年间使用昂贵的高光谱传感器区分番茄与茎叶,近年来的研究主要侧重于通过低成本的彩色相机或RGBD(红色、绿色、蓝色和深度)相机提供的点云图来实现目标番茄的采收.RGBD相机除了可以提供传统相机的色彩图,还可以提供标定后的深度图像,图像中像素点的值代表相机到物体的距离.深度图像可以获取果蔬的形状、大小、位置信息,并有助于视觉系统区分果蔬与其背景[29].Fujinaga等[30]使用RGBD相机获取的点云图成功区分茎、果柄、未成熟番茄与成熟番茄,预实验显示识别成功率约60%,识别时间1.0±0.2 s.Yoshida等[31]使用点云图识别番茄,并在农场识别目标番茄花序梗上的切割点,单个采摘点的识别约0.4 s左右,采摘成功率提升至90%以上[32].此外,Yoshida等[22,31]通过构建用于分割体素的层,重建了番茄的体积像素,以此识别成熟番茄及采收切割点位.东京大学开发了一款基于双RGBD相机的双机械臂番茄采收机器人[33],位于头部的RGBD相机提供番茄的大致位置信息,机械臂上的RGBD相机近距离多角度判断多个番茄的空间位置信息,并以此判断切割果柄的正确坐标和先后顺序.但是,目前RGBD相机的应用也面临着温室内自然强光的干扰[34],随着技术的提升,该干扰有望被逐渐减弱.采收机器人的视觉系统在机器人工作的同时,还可以针对未成熟番茄形成生长状态分布图[35],用以量化番茄在温室内的空间分布并指导采收机器人今后的其他作业安排,达到一机多功能的效果. ...

Fast detection of tomato peduncle using point cloud with a harvesting robot

2

2018

... 使用低成本的商业化产品是实现采收机器人商业化的要求之一.相对于早些年间使用昂贵的高光谱传感器区分番茄与茎叶,近年来的研究主要侧重于通过低成本的彩色相机或RGBD(红色、绿色、蓝色和深度)相机提供的点云图来实现目标番茄的采收.RGBD相机除了可以提供传统相机的色彩图,还可以提供标定后的深度图像,图像中像素点的值代表相机到物体的距离.深度图像可以获取果蔬的形状、大小、位置信息,并有助于视觉系统区分果蔬与其背景[29].Fujinaga等[30]使用RGBD相机获取的点云图成功区分茎、果柄、未成熟番茄与成熟番茄,预实验显示识别成功率约60%,识别时间1.0±0.2 s.Yoshida等[31]使用点云图识别番茄,并在农场识别目标番茄花序梗上的切割点,单个采摘点的识别约0.4 s左右,采摘成功率提升至90%以上[32].此外,Yoshida等[22,31]通过构建用于分割体素的层,重建了番茄的体积像素,以此识别成熟番茄及采收切割点位.东京大学开发了一款基于双RGBD相机的双机械臂番茄采收机器人[33],位于头部的RGBD相机提供番茄的大致位置信息,机械臂上的RGBD相机近距离多角度判断多个番茄的空间位置信息,并以此判断切割果柄的正确坐标和先后顺序.但是,目前RGBD相机的应用也面临着温室内自然强光的干扰[34],随着技术的提升,该干扰有望被逐渐减弱.采收机器人的视觉系统在机器人工作的同时,还可以针对未成熟番茄形成生长状态分布图[35],用以量化番茄在温室内的空间分布并指导采收机器人今后的其他作业安排,达到一机多功能的效果. ...

... ,31]通过构建用于分割体素的层,重建了番茄的体积像素,以此识别成熟番茄及采收切割点位.东京大学开发了一款基于双RGBD相机的双机械臂番茄采收机器人[33],位于头部的RGBD相机提供番茄的大致位置信息,机械臂上的RGBD相机近距离多角度判断多个番茄的空间位置信息,并以此判断切割果柄的正确坐标和先后顺序.但是,目前RGBD相机的应用也面临着温室内自然强光的干扰[34],随着技术的提升,该干扰有望被逐渐减弱.采收机器人的视觉系统在机器人工作的同时,还可以针对未成熟番茄形成生长状态分布图[35],用以量化番茄在温室内的空间分布并指导采收机器人今后的其他作业安排,达到一机多功能的效果. ...

Cutting point detection using a robot with point clouds for tomato harvesting

1

2020

... 使用低成本的商业化产品是实现采收机器人商业化的要求之一.相对于早些年间使用昂贵的高光谱传感器区分番茄与茎叶,近年来的研究主要侧重于通过低成本的彩色相机或RGBD(红色、绿色、蓝色和深度)相机提供的点云图来实现目标番茄的采收.RGBD相机除了可以提供传统相机的色彩图,还可以提供标定后的深度图像,图像中像素点的值代表相机到物体的距离.深度图像可以获取果蔬的形状、大小、位置信息,并有助于视觉系统区分果蔬与其背景[29].Fujinaga等[30]使用RGBD相机获取的点云图成功区分茎、果柄、未成熟番茄与成熟番茄,预实验显示识别成功率约60%,识别时间1.0±0.2 s.Yoshida等[31]使用点云图识别番茄,并在农场识别目标番茄花序梗上的切割点,单个采摘点的识别约0.4 s左右,采摘成功率提升至90%以上[32].此外,Yoshida等[22,31]通过构建用于分割体素的层,重建了番茄的体积像素,以此识别成熟番茄及采收切割点位.东京大学开发了一款基于双RGBD相机的双机械臂番茄采收机器人[33],位于头部的RGBD相机提供番茄的大致位置信息,机械臂上的RGBD相机近距离多角度判断多个番茄的空间位置信息,并以此判断切割果柄的正确坐标和先后顺序.但是,目前RGBD相机的应用也面临着温室内自然强光的干扰[34],随着技术的提升,该干扰有望被逐渐减弱.采收机器人的视觉系统在机器人工作的同时,还可以针对未成熟番茄形成生长状态分布图[35],用以量化番茄在温室内的空间分布并指导采收机器人今后的其他作业安排,达到一机多功能的效果. ...

Reasoning-based vision recognition for agricultural humanoid robot toward tomato harvesting

1

2015

... 使用低成本的商业化产品是实现采收机器人商业化的要求之一.相对于早些年间使用昂贵的高光谱传感器区分番茄与茎叶,近年来的研究主要侧重于通过低成本的彩色相机或RGBD(红色、绿色、蓝色和深度)相机提供的点云图来实现目标番茄的采收.RGBD相机除了可以提供传统相机的色彩图,还可以提供标定后的深度图像,图像中像素点的值代表相机到物体的距离.深度图像可以获取果蔬的形状、大小、位置信息,并有助于视觉系统区分果蔬与其背景[29].Fujinaga等[30]使用RGBD相机获取的点云图成功区分茎、果柄、未成熟番茄与成熟番茄,预实验显示识别成功率约60%,识别时间1.0±0.2 s.Yoshida等[31]使用点云图识别番茄,并在农场识别目标番茄花序梗上的切割点,单个采摘点的识别约0.4 s左右,采摘成功率提升至90%以上[32].此外,Yoshida等[22,31]通过构建用于分割体素的层,重建了番茄的体积像素,以此识别成熟番茄及采收切割点位.东京大学开发了一款基于双RGBD相机的双机械臂番茄采收机器人[33],位于头部的RGBD相机提供番茄的大致位置信息,机械臂上的RGBD相机近距离多角度判断多个番茄的空间位置信息,并以此判断切割果柄的正确坐标和先后顺序.但是,目前RGBD相机的应用也面临着温室内自然强光的干扰[34],随着技术的提升,该干扰有望被逐渐减弱.采收机器人的视觉系统在机器人工作的同时,还可以针对未成熟番茄形成生长状态分布图[35],用以量化番茄在温室内的空间分布并指导采收机器人今后的其他作业安排,达到一机多功能的效果. ...

A research of construction method for autonomous tomato harvesting robot focusing on harvesting device and visual recognition

1

2018

... 使用低成本的商业化产品是实现采收机器人商业化的要求之一.相对于早些年间使用昂贵的高光谱传感器区分番茄与茎叶,近年来的研究主要侧重于通过低成本的彩色相机或RGBD(红色、绿色、蓝色和深度)相机提供的点云图来实现目标番茄的采收.RGBD相机除了可以提供传统相机的色彩图,还可以提供标定后的深度图像,图像中像素点的值代表相机到物体的距离.深度图像可以获取果蔬的形状、大小、位置信息,并有助于视觉系统区分果蔬与其背景[29].Fujinaga等[30]使用RGBD相机获取的点云图成功区分茎、果柄、未成熟番茄与成熟番茄,预实验显示识别成功率约60%,识别时间1.0±0.2 s.Yoshida等[31]使用点云图识别番茄,并在农场识别目标番茄花序梗上的切割点,单个采摘点的识别约0.4 s左右,采摘成功率提升至90%以上[32].此外,Yoshida等[22,31]通过构建用于分割体素的层,重建了番茄的体积像素,以此识别成熟番茄及采收切割点位.东京大学开发了一款基于双RGBD相机的双机械臂番茄采收机器人[33],位于头部的RGBD相机提供番茄的大致位置信息,机械臂上的RGBD相机近距离多角度判断多个番茄的空间位置信息,并以此判断切割果柄的正确坐标和先后顺序.但是,目前RGBD相机的应用也面临着温室内自然强光的干扰[34],随着技术的提升,该干扰有望被逐渐减弱.采收机器人的视觉系统在机器人工作的同时,还可以针对未成熟番茄形成生长状态分布图[35],用以量化番茄在温室内的空间分布并指导采收机器人今后的其他作业安排,达到一机多功能的效果. ...

Tomato growth state map for the automation of monitoring and harvesting

1

2020

... 使用低成本的商业化产品是实现采收机器人商业化的要求之一.相对于早些年间使用昂贵的高光谱传感器区分番茄与茎叶,近年来的研究主要侧重于通过低成本的彩色相机或RGBD(红色、绿色、蓝色和深度)相机提供的点云图来实现目标番茄的采收.RGBD相机除了可以提供传统相机的色彩图,还可以提供标定后的深度图像,图像中像素点的值代表相机到物体的距离.深度图像可以获取果蔬的形状、大小、位置信息,并有助于视觉系统区分果蔬与其背景[29].Fujinaga等[30]使用RGBD相机获取的点云图成功区分茎、果柄、未成熟番茄与成熟番茄,预实验显示识别成功率约60%,识别时间1.0±0.2 s.Yoshida等[31]使用点云图识别番茄,并在农场识别目标番茄花序梗上的切割点,单个采摘点的识别约0.4 s左右,采摘成功率提升至90%以上[32].此外,Yoshida等[22,31]通过构建用于分割体素的层,重建了番茄的体积像素,以此识别成熟番茄及采收切割点位.东京大学开发了一款基于双RGBD相机的双机械臂番茄采收机器人[33],位于头部的RGBD相机提供番茄的大致位置信息,机械臂上的RGBD相机近距离多角度判断多个番茄的空间位置信息,并以此判断切割果柄的正确坐标和先后顺序.但是,目前RGBD相机的应用也面临着温室内自然强光的干扰[34],随着技术的提升,该干扰有望被逐渐减弱.采收机器人的视觉系统在机器人工作的同时,还可以针对未成熟番茄形成生长状态分布图[35],用以量化番茄在温室内的空间分布并指导采收机器人今后的其他作业安排,达到一机多功能的效果. ...

Tomato-harvesting-robot competition towards smart agriculture

1

2021

... 自2013年起,日本每年由九州工业大学、西日本工业大学、长崎县立大学等高校轮流举办番茄采收机器人竞赛[36-38].在比赛中,机器人必须自走至收割点,然后开始3个阶段的作业.第1阶段,接近一个番茄果实(不需要收获);第2阶段,从多个番茄果实簇中采收单个番茄;第3阶段,从真正的番茄植株中采收番茄.包含在每个阶段的场地内移动时间在内,比赛时间限制为10 min[21].该比赛不仅激励科研团队对番茄采收机器人进行投入,还可以激发学生对农业机器人的兴趣,并验证采收机器人在接近于自然条件下的工作情况.这些采收机器人的设计开发往往使用机器人操作系统,机械臂选取商业化产品[39],并增加单独设计的末端执行机构. ...

Development of tomato harvesting robot: Development of arm part and examination of image processing system

0

2020

Toward smart tomato greenhouse: The fourth tomato harvesting robot competition

1

2019

... 自2013年起,日本每年由九州工业大学、西日本工业大学、长崎县立大学等高校轮流举办番茄采收机器人竞赛[36-38].在比赛中,机器人必须自走至收割点,然后开始3个阶段的作业.第1阶段,接近一个番茄果实(不需要收获);第2阶段,从多个番茄果实簇中采收单个番茄;第3阶段,从真正的番茄植株中采收番茄.包含在每个阶段的场地内移动时间在内,比赛时间限制为10 min[21].该比赛不仅激励科研团队对番茄采收机器人进行投入,还可以激发学生对农业机器人的兴趣,并验证采收机器人在接近于自然条件下的工作情况.这些采收机器人的设计开发往往使用机器人操作系统,机械臂选取商业化产品[39],并增加单独设计的末端执行机构. ...

Development of automatic tomato harvesting system using universal vacuum gripper and RGB-D camera

1

2020

... 自2013年起,日本每年由九州工业大学、西日本工业大学、长崎县立大学等高校轮流举办番茄采收机器人竞赛[36-38].在比赛中,机器人必须自走至收割点,然后开始3个阶段的作业.第1阶段,接近一个番茄果实(不需要收获);第2阶段,从多个番茄果实簇中采收单个番茄;第3阶段,从真正的番茄植株中采收番茄.包含在每个阶段的场地内移动时间在内,比赛时间限制为10 min[21].该比赛不仅激励科研团队对番茄采收机器人进行投入,还可以激发学生对农业机器人的兴趣,并验证采收机器人在接近于自然条件下的工作情况.这些采收机器人的设计开发往往使用机器人操作系统,机械臂选取商业化产品[39],并增加单独设计的末端执行机构. ...

Robotic harvesting system for eggplants

2

2002

... 日本在单个温室内茄子生产年总工时约为200 h,其中采收工作占总工时的40%左右[40].为保证茄子口感,日本采收茄子以大小为标准,长度一般不超过13 cm.茄子采收机器人可以根据茄子的生长、市场趋势、品种特征等制定智能采收决策.Hayashi[40]等开发了一款茄子采收机器人样机,采用倾角种植模式使茄子采摘更容易与茎叶区分.此外,为实现无损采收,该团队还设计了一种软体执行末端[41],可以根据茄子的大小调整机械手形状,并保持抓握力约为0.7 N,在抓取茄子之后通过机械臂顶端的剪切机构切除茄子梗,收获成功率62.5%,采收失败的主要原因是受视觉识别系统限制. ...

... [40]等开发了一款茄子采收机器人样机,采用倾角种植模式使茄子采摘更容易与茎叶区分.此外,为实现无损采收,该团队还设计了一种软体执行末端[41],可以根据茄子的大小调整机械手形状,并保持抓握力约为0.7 N,在抓取茄子之后通过机械臂顶端的剪切机构切除茄子梗,收获成功率62.5%,采收失败的主要原因是受视觉识别系统限制. ...

Development of a harvesting end-effector for eggplants

2

2001

... 日本在单个温室内茄子生产年总工时约为200 h,其中采收工作占总工时的40%左右[40].为保证茄子口感,日本采收茄子以大小为标准,长度一般不超过13 cm.茄子采收机器人可以根据茄子的生长、市场趋势、品种特征等制定智能采收决策.Hayashi[40]等开发了一款茄子采收机器人样机,采用倾角种植模式使茄子采摘更容易与茎叶区分.此外,为实现无损采收,该团队还设计了一种软体执行末端[41],可以根据茄子的大小调整机械手形状,并保持抓握力约为0.7 N,在抓取茄子之后通过机械臂顶端的剪切机构切除茄子梗,收获成功率62.5%,采收失败的主要原因是受视觉识别系统限制. ...

... (2)末端执行机构.果蔬采收过程中,末端执行机构的刚性部件可能会损伤果蔬脆弱的表皮,因此末端执行机构的设计需要在考虑通用性的基础上,考虑到特定果蔬的形状及重量参数,设计柔性末端执行机构.针对此问题目前已有众多解决方案,除了前文列举的番茄采收机器人使用的末端执行机构外,还可以使用软体机械手[41],压力传感器给予系统受力反馈[47],仿生技术设计仿生机械手[72]等. ...

AI農業?????開発のAGRIST株式会社

2

... 青椒的采收期每年约为9个月,在温室内的采收需要在竖直空间内完成,农民采收过程中不断蹲下站起对腰部有较大负荷.AGRIST株式会社推出了两款基于RGBD相机和AI技术的青椒采摘机器人[42],2021年推出的第一款总重16 kg,单台机器人每日青椒采收量约为40 kg.整套系统初期售价约合10万元人民币(图4),其余费用则由公司以每月青椒销售额的10%收取.采收机器人在温室内的移动依靠悬挂于垄间的导轨完成(图4(a)),通过深度卷积神经网络技术区分青椒与茎叶(图4(b)),采收效率为2颗/min.采收后的青椒被暂时储藏在机器人下方(图4(c)),在经过预先设置的托盘上方时,会将储存于机器人内部的青椒通过机器人底部的出口输送至储存青椒的托盘中(图4(d)).2022年AGRIST株式会社推出的第二款采收机器人增加了物联网技术模块支持5G通讯,实现了远程遥控、夜间采收、病虫害检测等功能,同时支持农户通过应用软件标记青椒,以提高深度神经网络的识别成功率. ...

... [

42]

注:照片由AGRIST株式会社提供 ...

Studies on cucumber harvesting robot (part l). investigation of cultivation training and mechanism of manipulator

1

1994

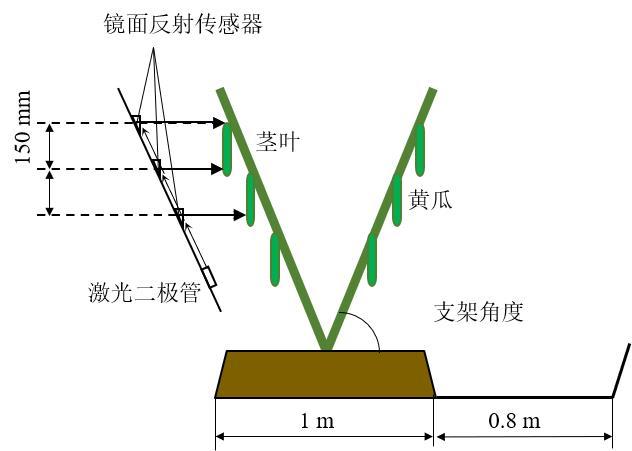

... 黄瓜是日本葫芦科中种植面积最大的蔬菜.在日本,黄瓜以个数计价,价格较高,生长速度与其他果蔬相比较快,需每天采收以保证其商业价值.黄瓜采收机器人的设计是典型农机农艺结合的案例.黄瓜的种植一般采用立体栽培的方式,然而该方式并不利于采收机器人作业.科研人员开发出一种黄瓜收获机器人,由视觉传感器、六自由度机械臂、末端执行机构和行走装置组成.通过简化黄瓜机器人的控制机构以便于机器人收割,并设计了一种便于果叶分离的栽培方法——坡架栽培[43,44],将传统栽培方法倾斜并用支杆压住茎叶(图5),经试验发现,黄瓜架倾角为65°时最易于机器人工作.基于农机农艺结合,由于黄瓜的颜色与茎叶颜色相似,视觉识别机构是此采收机器人的研发难点. ...

Development of robotic system for cucumber harvesting

1

1996

... 黄瓜是日本葫芦科中种植面积最大的蔬菜.在日本,黄瓜以个数计价,价格较高,生长速度与其他果蔬相比较快,需每天采收以保证其商业价值.黄瓜采收机器人的设计是典型农机农艺结合的案例.黄瓜的种植一般采用立体栽培的方式,然而该方式并不利于采收机器人作业.科研人员开发出一种黄瓜收获机器人,由视觉传感器、六自由度机械臂、末端执行机构和行走装置组成.通过简化黄瓜机器人的控制机构以便于机器人收割,并设计了一种便于果叶分离的栽培方法——坡架栽培[43,44],将传统栽培方法倾斜并用支杆压住茎叶(图5),经试验发现,黄瓜架倾角为65°时最易于机器人工作.基于农机农艺结合,由于黄瓜的颜色与茎叶颜色相似,视觉识别机构是此采收机器人的研发难点. ...

Vision system for cucumber-harvesting robot

1

2000

... 为有效识别黄瓜,岛根大学Fujiura等[45]开发了一套视觉系统,主要由三个镜面反射传感器、一个3D视觉传感器和一台计算机组成,在机器人前进时,无需3D视觉传感器扫描即可通过光电传感器检测到黄瓜.通过开发的镜面反射传感器,在检测到黄瓜后停止行驶,随后3D视觉传感器仅扫描黄瓜的近场进行采收识别.图5左侧显示了镜面反射传感器的工作原理,从激光二极管发出红外激光束(功率:5 mW,波长:830 nm),每个镜面反射传感器的中下部两处使用半透半反镜,上部传感器使用全反射镜,这样来自激光二极管的激光束被分成三束.来自作物表面的反射光通过透镜聚焦在每个镜面反射传感器中的光电二极管上,每个光电二极管的输出信号通过模数转换器输送至计算机.为区分反射光和太阳光,激光束以10 kHz的频率发射.当激光束穿过黄瓜中心时,会因黄瓜表皮的镜面反射产生变大的光电二极管的输出信号,根据这种现象可以检测黄瓜信号的波形,以此判断黄瓜的大概位置.随后采收机器人使用3D视觉传感器获得黄瓜的3D图像数据.在处理3D图像数据时,首先使用3D图像和光电电压提取黄瓜的像素,果实上方较薄的部分被判断为果柄,图像中的其他物体被判断为茎、叶或杆.他们尝试了3D图像在果蔬识别中的应用,结果表明当彩色相机难以从绿色茎叶背景下识别黄色的时候,3D图像可以提供更多有效信息且便于计算机理解黄瓜的位置信息.近年来,以利用Intel开发的Realsense系列RGBD相机或光学雷达(Lidar)可以低成本地采集深度图像[46],Fujiura等的研究解决了识别算法问题,新产品的应用可以使图像采集系统更轻便高效. ...

Seedling-lump integrated non-destructive monitoring for automatic transplanting with Intel RealSense depth camera

1

2019

... 为有效识别黄瓜,岛根大学Fujiura等[45]开发了一套视觉系统,主要由三个镜面反射传感器、一个3D视觉传感器和一台计算机组成,在机器人前进时,无需3D视觉传感器扫描即可通过光电传感器检测到黄瓜.通过开发的镜面反射传感器,在检测到黄瓜后停止行驶,随后3D视觉传感器仅扫描黄瓜的近场进行采收识别.图5左侧显示了镜面反射传感器的工作原理,从激光二极管发出红外激光束(功率:5 mW,波长:830 nm),每个镜面反射传感器的中下部两处使用半透半反镜,上部传感器使用全反射镜,这样来自激光二极管的激光束被分成三束.来自作物表面的反射光通过透镜聚焦在每个镜面反射传感器中的光电二极管上,每个光电二极管的输出信号通过模数转换器输送至计算机.为区分反射光和太阳光,激光束以10 kHz的频率发射.当激光束穿过黄瓜中心时,会因黄瓜表皮的镜面反射产生变大的光电二极管的输出信号,根据这种现象可以检测黄瓜信号的波形,以此判断黄瓜的大概位置.随后采收机器人使用3D视觉传感器获得黄瓜的3D图像数据.在处理3D图像数据时,首先使用3D图像和光电电压提取黄瓜的像素,果实上方较薄的部分被判断为果柄,图像中的其他物体被判断为茎、叶或杆.他们尝试了3D图像在果蔬识别中的应用,结果表明当彩色相机难以从绿色茎叶背景下识别黄色的时候,3D图像可以提供更多有效信息且便于计算机理解黄瓜的位置信息.近年来,以利用Intel开发的Realsense系列RGBD相机或光学雷达(Lidar)可以低成本地采集深度图像[46],Fujiura等的研究解决了识别算法问题,新产品的应用可以使图像采集系统更轻便高效. ...

Performance evaluation of harvesting robot for heavy-weight crops

2

2018

... 同属葫芦科的哈密瓜、西瓜等大型水果因其要求机械手至少具有10 kg级别的承重能力,少有相关采收机器人的研究,更多的研究是关于采收末端执行机构.北海道大学Roshanianfard[47]开发了一种可以采摘哈密瓜、西瓜和南瓜的机械手,最终评估集中在8个参数,包括工作空间、系统分辨率、收获可能性区域、准确性、可重复性、收获成功率、周期时间和损坏率.试验结果表明,其抓取成功率和损害率分别为92%和0%,最终系统的收获面积和收获长度为0.286 m2和 0.8 m,可以满足瓜果的采收工作.由于该机械手需结合拖拉机后悬挂,在温室内限制了其应用场景. ...

... (2)末端执行机构.果蔬采收过程中,末端执行机构的刚性部件可能会损伤果蔬脆弱的表皮,因此末端执行机构的设计需要在考虑通用性的基础上,考虑到特定果蔬的形状及重量参数,设计柔性末端执行机构.针对此问题目前已有众多解决方案,除了前文列举的番茄采收机器人使用的末端执行机构外,还可以使用软体机械手[41],压力传感器给予系统受力反馈[47],仿生技术设计仿生机械手[72]等. ...

Accurate position detecting during asparagus spear harvesting using a laser sensor

1

2013

... 作为一种高利润蔬菜,芦笋在日本一直有扩大生产的趋势,然而芦笋采收需要长时间弯腰劳作,劳动力成本高.芦笋日均成长约10 cm,需要每天收获.此外,芦笋与亲本同为绿色,采收需要识别其大小尺寸,所以视觉部分的选取通常是二维激光雷达.Sakai等[48]先后开发了基于激光雷达和机械臂的芦笋采收机器人.试验显示,基于激光雷达的芦笋识别检测成功率为75%,激光雷达扫描时间为2 s,机器人采取时间为2.4 s[49].Funami等[50]改进了制定采收决策的算法,使机械臂可以绕过非目标芦笋进行采收,当非采收目标芦笋的密度小于25颗/m2的时候,决策成功率超过95%.由于激光雷达识别技术不依赖于芦笋颜色,该识别采收技术有在白芦笋上应用的潜力. ...

Asparagus harvesting robot

1

2014

... 作为一种高利润蔬菜,芦笋在日本一直有扩大生产的趋势,然而芦笋采收需要长时间弯腰劳作,劳动力成本高.芦笋日均成长约10 cm,需要每天收获.此外,芦笋与亲本同为绿色,采收需要识别其大小尺寸,所以视觉部分的选取通常是二维激光雷达.Sakai等[48]先后开发了基于激光雷达和机械臂的芦笋采收机器人.试验显示,基于激光雷达的芦笋识别检测成功率为75%,激光雷达扫描时间为2 s,机器人采取时间为2.4 s[49].Funami等[50]改进了制定采收决策的算法,使机械臂可以绕过非目标芦笋进行采收,当非采收目标芦笋的密度小于25颗/m2的时候,决策成功率超过95%.由于激光雷达识别技术不依赖于芦笋颜色,该识别采收技术有在白芦笋上应用的潜力. ...

Development of a robotic arm for automated harvesting of asparagus

1

2020

... 作为一种高利润蔬菜,芦笋在日本一直有扩大生产的趋势,然而芦笋采收需要长时间弯腰劳作,劳动力成本高.芦笋日均成长约10 cm,需要每天收获.此外,芦笋与亲本同为绿色,采收需要识别其大小尺寸,所以视觉部分的选取通常是二维激光雷达.Sakai等[48]先后开发了基于激光雷达和机械臂的芦笋采收机器人.试验显示,基于激光雷达的芦笋识别检测成功率为75%,激光雷达扫描时间为2 s,机器人采取时间为2.4 s[49].Funami等[50]改进了制定采收决策的算法,使机械臂可以绕过非目标芦笋进行采收,当非采收目标芦笋的密度小于25颗/m2的时候,决策成功率超过95%.由于激光雷达识别技术不依赖于芦笋颜色,该识别采收技术有在白芦笋上应用的潜力. ...

Inahoが?????自動収穫???の正式?????開始?初号機は佐賀県の農家に導入

2

... Inaho株式会社于2022年推出了一款小型化的芦笋采收机器人(图6)[51],使用订制的医疗机械臂完成芦笋采收工作,使用履带自走系统通过人工智能识别满足采收要求的芦笋,单颗芦笋采收效率约为12 s.此外,其物联网模块支持手机远程控制机器人作业.在销售模式上采用以租代卖的方式降低初期成本,公司收取的费用取决于芦笋的采收量. ...

... [

51]

注:照片由Inaho株式会社提供 ...

Evaluation of a strawberry-harvesting robot in a field test

4

2010

... 与其他果蔬产品相比,草莓的栽培工作时间较长,收获期约为5个月(总采收时长约5000 h/ha)[52],成熟高峰期采摘工作会给农民造成的严重负担.在日本,草莓是一种较昂贵的水果,超市单个草莓的价格约为8元人民币.为保证草莓高品质生产,农民更容易接受一定的设备投资[53].问卷调查显示[54],69.4%的农民希望人机协同作业,如由机器人采收大多数草莓,剩下难采收的由人工完成.只有16.8%的农民希望草莓完全由机器人采收.约有80%的农民希望采收机器人的价格控制在3万美元(约合20万元人民币)以内.京都大学Kondo团队[53-56]研发了不同工作方式的多种草莓采收机器人. ...

... 第三代草莓采收机器人的设计理念是全天24 h工作.对于草莓采收工作,采收机器人在夜间更具工作优势,因为日间温室内温度远高于夜间,不利于采收后低温保鲜.前两代采收机器人可以实现接近于100%的采收率,但会采收到不成熟的草莓.针对这个问题,第三代草莓采收机器人设计了末端执行器、机器视觉系统和行走装置[53].末端执行器具有三个自由度,由一个与气缸相连的吸头和两个夹取机构组成,可以通过吸头抓住果实,并通过两个夹取机构根据花梗倾斜度旋转切割和抓住花梗.机器视觉系统由三个相同的彩色摄像头组成,两侧的相机可以计算水果的三维位置,中间的相机识别目标水果和花梗细节.通过三自由度的机械手也可将采收后的草莓准确放入托盘的对应位置中[52].试验显示,样机采收成功率为38%,采收成功率低是因为立体匹配错误以及水果和花序梗识别错误.此外,该采收机器人嵌入了草莓分级系统,机械手采收到的草莓可以直接进行检测分级.在前期的试验基础改进了草莓识别算法,这种机械手在真实种植草莓温室的环境下进行了三个月实验[60],在总共879个草莓中收获了667个,采收成功率为76%. ...

... Hayashi分析了草莓采收失败的案例[52],主要是由于成熟草莓受未成熟草莓或茎叶的折叠而导致图像识别失败.采收成功率与疏花疏果的方式有关,在自然生长条件下草莓成串生长很容易发生重叠,从而影响视觉系统识别果梗位置.考虑到不同种类草莓种植模式均有采收机器人研发案例,之后的草莓采收机器人研发侧重于从算法层面提升采收机器人识别成熟草莓的成功率,如基于深度神经网络的图像处理算法大大提升了果蔬在复杂环境下的识别成功率,并且其性能有超越传统果蔬识别系统的能力,能在成熟草莓被遮挡的情况下识别成熟草莓[64].在多功能方面,坪田将吾等[65]通过RGBD相机与近红外光谱仪在采收机器人上的结合,在采收过程中可以判断草莓的糖度信息,在采收后可以根据糖度信息直接进行分级. ...

... (1)提升政府支持力度,建设标准化温室和采收机器人作业示范温室.建立健全采收机器人等设施农业智能装备的资金补助,将采收机器人纳入农机购置补贴.鼓励银行推出针对设施农业智能装备的低息贷款.日本相对标准化的设施农业面积为50 m×10 m[52],通过在垄间设置轨道的方式,使不同智能装备可以在轨道上行走工作.标准化温室的建立,可以使研发的采收机器人在不同温室间也可工作,同时标准化温室有助于降低成本.在标准化温室的基础上,建立采收机器人示范项目,通过将研发中的机器人引入到实际温室的作业条件下,改进采收机器人的性能,促进采收机器人的发展. ...

Strawberry harvesting robot for fruits grown on table top culture

4

2008

... 与其他果蔬产品相比,草莓的栽培工作时间较长,收获期约为5个月(总采收时长约5000 h/ha)[52],成熟高峰期采摘工作会给农民造成的严重负担.在日本,草莓是一种较昂贵的水果,超市单个草莓的价格约为8元人民币.为保证草莓高品质生产,农民更容易接受一定的设备投资[53].问卷调查显示[54],69.4%的农民希望人机协同作业,如由机器人采收大多数草莓,剩下难采收的由人工完成.只有16.8%的农民希望草莓完全由机器人采收.约有80%的农民希望采收机器人的价格控制在3万美元(约合20万元人民币)以内.京都大学Kondo团队[53-56]研发了不同工作方式的多种草莓采收机器人. ...

... [53-56]研发了不同工作方式的多种草莓采收机器人. ...

... Comparison of the four generations of strawberry harvesting robots

Table 3| 采收机器人 | 种植模式 | 机械手采收方式 | 末端执行机构 | 优点 | 缺点 |

|---|

| 第一代[54] | 高架 | 由下向上 | 气吸式 | 高采收成功率 | 无法识别未成熟草莓 |

| 第二代[55] | 垄作 | 由上向下 | 气吸式 | 高采收成功率 | 误采相邻未成熟草莓 |

| 第三代[53] | 高架 | 水平方向 | 剪切式 | 针对单个草莓采收、分级 | 体积大、笨重 |

| 第四代[56] | 移动苗床 | 水平方向 | 剪切式 | 高密度、高效 | 体积大、笨重 |

第一代草莓采收机器人针对高架草莓而研发[54,57,58].该机器人主要由一个5自由度机械臂、一个气动式末端执行器、视觉传感器CCD相机和四轮行走装置组成.草莓果实悬挂在温室天花板垂下的种植苗床上,因此不需要避开障碍物.末端执行器使用真空装置吸住草莓并自下而上进行采摘.切下花梗后果实留在吸头中,由机械手运送并放置到托盘上.该采收方式具有接近于100%的收获成功率,但由于草莓单果是自下而上成熟,尖端成熟的时候其他部位不一定成熟,所以该采摘模式在成熟度检测方面存在不足. ...

... 第三代草莓采收机器人的设计理念是全天24 h工作.对于草莓采收工作,采收机器人在夜间更具工作优势,因为日间温室内温度远高于夜间,不利于采收后低温保鲜.前两代采收机器人可以实现接近于100%的采收率,但会采收到不成熟的草莓.针对这个问题,第三代草莓采收机器人设计了末端执行器、机器视觉系统和行走装置[53].末端执行器具有三个自由度,由一个与气缸相连的吸头和两个夹取机构组成,可以通过吸头抓住果实,并通过两个夹取机构根据花梗倾斜度旋转切割和抓住花梗.机器视觉系统由三个相同的彩色摄像头组成,两侧的相机可以计算水果的三维位置,中间的相机识别目标水果和花梗细节.通过三自由度的机械手也可将采收后的草莓准确放入托盘的对应位置中[52].试验显示,样机采收成功率为38%,采收成功率低是因为立体匹配错误以及水果和花序梗识别错误.此外,该采收机器人嵌入了草莓分级系统,机械手采收到的草莓可以直接进行检测分级.在前期的试验基础改进了草莓识别算法,这种机械手在真实种植草莓温室的环境下进行了三个月实验[60],在总共879个草莓中收获了667个,采收成功率为76%. ...

A new challenge of robot for harvesting strawberry grown on table top culture

3

... 与其他果蔬产品相比,草莓的栽培工作时间较长,收获期约为5个月(总采收时长约5000 h/ha)[52],成熟高峰期采摘工作会给农民造成的严重负担.在日本,草莓是一种较昂贵的水果,超市单个草莓的价格约为8元人民币.为保证草莓高品质生产,农民更容易接受一定的设备投资[53].问卷调查显示[54],69.4%的农民希望人机协同作业,如由机器人采收大多数草莓,剩下难采收的由人工完成.只有16.8%的农民希望草莓完全由机器人采收.约有80%的农民希望采收机器人的价格控制在3万美元(约合20万元人民币)以内.京都大学Kondo团队[53-56]研发了不同工作方式的多种草莓采收机器人. ...

... Comparison of the four generations of strawberry harvesting robots

Table 3| 采收机器人 | 种植模式 | 机械手采收方式 | 末端执行机构 | 优点 | 缺点 |

|---|

| 第一代[54] | 高架 | 由下向上 | 气吸式 | 高采收成功率 | 无法识别未成熟草莓 |

| 第二代[55] | 垄作 | 由上向下 | 气吸式 | 高采收成功率 | 误采相邻未成熟草莓 |

| 第三代[53] | 高架 | 水平方向 | 剪切式 | 针对单个草莓采收、分级 | 体积大、笨重 |

| 第四代[56] | 移动苗床 | 水平方向 | 剪切式 | 高密度、高效 | 体积大、笨重 |

第一代草莓采收机器人针对高架草莓而研发[54,57,58].该机器人主要由一个5自由度机械臂、一个气动式末端执行器、视觉传感器CCD相机和四轮行走装置组成.草莓果实悬挂在温室天花板垂下的种植苗床上,因此不需要避开障碍物.末端执行器使用真空装置吸住草莓并自下而上进行采摘.切下花梗后果实留在吸头中,由机械手运送并放置到托盘上.该采收方式具有接近于100%的收获成功率,但由于草莓单果是自下而上成熟,尖端成熟的时候其他部位不一定成熟,所以该采摘模式在成熟度检测方面存在不足. ...

... 第一代草莓采收机器人针对高架草莓而研发[54,57,58].该机器人主要由一个5自由度机械臂、一个气动式末端执行器、视觉传感器CCD相机和四轮行走装置组成.草莓果实悬挂在温室天花板垂下的种植苗床上,因此不需要避开障碍物.末端执行器使用真空装置吸住草莓并自下而上进行采摘.切下花梗后果实留在吸头中,由机械手运送并放置到托盘上.该采收方式具有接近于100%的收获成功率,但由于草莓单果是自下而上成熟,尖端成熟的时候其他部位不一定成熟,所以该采摘模式在成熟度检测方面存在不足. ...

Harvesting robot for strawberry grown on annual hill top. Part 2. Manufacture of the second prototype robot and fundamental harvesting experiment

1

2001

... Comparison of the four generations of strawberry harvesting robots

Table 3| 采收机器人 | 种植模式 | 机械手采收方式 | 末端执行机构 | 优点 | 缺点 |

|---|

| 第一代[54] | 高架 | 由下向上 | 气吸式 | 高采收成功率 | 无法识别未成熟草莓 |

| 第二代[55] | 垄作 | 由上向下 | 气吸式 | 高采收成功率 | 误采相邻未成熟草莓 |

| 第三代[53] | 高架 | 水平方向 | 剪切式 | 针对单个草莓采收、分级 | 体积大、笨重 |

| 第四代[56] | 移动苗床 | 水平方向 | 剪切式 | 高密度、高效 | 体积大、笨重 |

第一代草莓采收机器人针对高架草莓而研发[54,57,58].该机器人主要由一个5自由度机械臂、一个气动式末端执行器、视觉传感器CCD相机和四轮行走装置组成.草莓果实悬挂在温室天花板垂下的种植苗床上,因此不需要避开障碍物.末端执行器使用真空装置吸住草莓并自下而上进行采摘.切下花梗后果实留在吸头中,由机械手运送并放置到托盘上.该采收方式具有接近于100%的收获成功率,但由于草莓单果是自下而上成熟,尖端成熟的时候其他部位不一定成熟,所以该采摘模式在成熟度检测方面存在不足. ...

熟れた実だけ採取する?農業収穫????の実力:日経??????電子版

2

... 与其他果蔬产品相比,草莓的栽培工作时间较长,收获期约为5个月(总采收时长约5000 h/ha)[52],成熟高峰期采摘工作会给农民造成的严重负担.在日本,草莓是一种较昂贵的水果,超市单个草莓的价格约为8元人民币.为保证草莓高品质生产,农民更容易接受一定的设备投资[53].问卷调查显示[54],69.4%的农民希望人机协同作业,如由机器人采收大多数草莓,剩下难采收的由人工完成.只有16.8%的农民希望草莓完全由机器人采收.约有80%的农民希望采收机器人的价格控制在3万美元(约合20万元人民币)以内.京都大学Kondo团队[53-56]研发了不同工作方式的多种草莓采收机器人. ...

... Comparison of the four generations of strawberry harvesting robots

Table 3| 采收机器人 | 种植模式 | 机械手采收方式 | 末端执行机构 | 优点 | 缺点 |

|---|

| 第一代[54] | 高架 | 由下向上 | 气吸式 | 高采收成功率 | 无法识别未成熟草莓 |

| 第二代[55] | 垄作 | 由上向下 | 气吸式 | 高采收成功率 | 误采相邻未成熟草莓 |

| 第三代[53] | 高架 | 水平方向 | 剪切式 | 针对单个草莓采收、分级 | 体积大、笨重 |

| 第四代[56] | 移动苗床 | 水平方向 | 剪切式 | 高密度、高效 | 体积大、笨重 |

第一代草莓采收机器人针对高架草莓而研发[54,57,58].该机器人主要由一个5自由度机械臂、一个气动式末端执行器、视觉传感器CCD相机和四轮行走装置组成.草莓果实悬挂在温室天花板垂下的种植苗床上,因此不需要避开障碍物.末端执行器使用真空装置吸住草莓并自下而上进行采摘.切下花梗后果实留在吸头中,由机械手运送并放置到托盘上.该采收方式具有接近于100%的收获成功率,但由于草莓单果是自下而上成熟,尖端成熟的时候其他部位不一定成熟,所以该采摘模式在成熟度检测方面存在不足. ...

Strawberry harvesting robot

1

2000

... 第一代草莓采收机器人针对高架草莓而研发[54,57,58].该机器人主要由一个5自由度机械臂、一个气动式末端执行器、视觉传感器CCD相机和四轮行走装置组成.草莓果实悬挂在温室天花板垂下的种植苗床上,因此不需要避开障碍物.末端执行器使用真空装置吸住草莓并自下而上进行采摘.切下花梗后果实留在吸头中,由机械手运送并放置到托盘上.该采收方式具有接近于100%的收获成功率,但由于草莓单果是自下而上成熟,尖端成熟的时候其他部位不一定成熟,所以该采摘模式在成熟度检测方面存在不足. ...

Harvesting robot for strawberry grown on table top culture

1

2001

... 第一代草莓采收机器人针对高架草莓而研发[54,57,58].该机器人主要由一个5自由度机械臂、一个气动式末端执行器、视觉传感器CCD相机和四轮行走装置组成.草莓果实悬挂在温室天花板垂下的种植苗床上,因此不需要避开障碍物.末端执行器使用真空装置吸住草莓并自下而上进行采摘.切下花梗后果实留在吸头中,由机械手运送并放置到托盘上.该采收方式具有接近于100%的收获成功率,但由于草莓单果是自下而上成熟,尖端成熟的时候其他部位不一定成熟,所以该采摘模式在成熟度检测方面存在不足. ...

内成り栽培用????収穫????? (第2報)

1

2001

... 第二代草莓采收机器人针对垄作草莓而研发[59],在垄的上方移动并采收,其机械手附有吸盘式末端执行器.在采摘时,末端执行器先向下移动,直到吸头到达垄的表面,末端执行器可以将目标水果吸入吸头.当两对光电断路器检测到吸头中的果实时,机械手向上移动,内筒旋转切割花序梗.由于在末端执行器的吸头上安装了限位开关,因此可以在不通过外部传感器测量距离表面深度的情况下停止末端执行器的运动.虽然该机型的试验成功率为100%,但一些目标果实相邻的未成熟果实被强吸力采收.从农机农艺结合角度考虑,可以控制花梗长度以减少未成熟果实的采收. ...

Machine vision algorithm for robots to harvest strawberries in tabletop culture greenhouses

1

2009

... 第三代草莓采收机器人的设计理念是全天24 h工作.对于草莓采收工作,采收机器人在夜间更具工作优势,因为日间温室内温度远高于夜间,不利于采收后低温保鲜.前两代采收机器人可以实现接近于100%的采收率,但会采收到不成熟的草莓.针对这个问题,第三代草莓采收机器人设计了末端执行器、机器视觉系统和行走装置[53].末端执行器具有三个自由度,由一个与气缸相连的吸头和两个夹取机构组成,可以通过吸头抓住果实,并通过两个夹取机构根据花梗倾斜度旋转切割和抓住花梗.机器视觉系统由三个相同的彩色摄像头组成,两侧的相机可以计算水果的三维位置,中间的相机识别目标水果和花梗细节.通过三自由度的机械手也可将采收后的草莓准确放入托盘的对应位置中[52].试验显示,样机采收成功率为38%,采收成功率低是因为立体匹配错误以及水果和花序梗识别错误.此外,该采收机器人嵌入了草莓分级系统,机械手采收到的草莓可以直接进行检测分级.在前期的试验基础改进了草莓识别算法,这种机械手在真实种植草莓温室的环境下进行了三个月实验[60],在总共879个草莓中收获了667个,采收成功率为76%. ...

Development of circulating-type movable bench system for strawberry cultivation: MAFF

1

2011

... 第四代草莓采收机器人在第三代的基础上进行了改进,由京都大学、国立研究开发法人农业·食品产业技术综合研究机构(类似于中国农业科学院)和Shibuya精机株式会社联合研发,目标是针对标准温室内所有的草莓进行全天候采摘.为提高草莓产量,Hayashi等[61]设计了具有高空间利用率、高密度栽培的草莓种植温室.开发的基于可移动苗床的高密度种植系统长16.0 m,宽9.2 m,主要由2个纵向输送单元、2个横向输送单元、2个营养供给单元、1个农药喷雾器、62个种植台和1个控制单元组成.纵向输送机构设计结合了拉杆的旋转和滑动运动以及控制输送单元的方法,苗床到达初始位置的循环时间为67 s.用这种方法得到的草莓种植密度为16.0~20.0株/m2,大约是常规栽培方法植株密度的2~2.5倍.在此温室环境下的草莓采收试验结果表明,在48 m×6 m的高密度种植草莓温室环境下,采收成功率和工作效率分别为54.9%和102.5 m/h[62].经过改进算法,夜间和日间采收成攻率分别为58.6%和62.4%[63]. ...

Field operation of a movable strawberry-harvesting robot using a travel platform

1

2014

... 第四代草莓采收机器人在第三代的基础上进行了改进,由京都大学、国立研究开发法人农业·食品产业技术综合研究机构(类似于中国农业科学院)和Shibuya精机株式会社联合研发,目标是针对标准温室内所有的草莓进行全天候采摘.为提高草莓产量,Hayashi等[61]设计了具有高空间利用率、高密度栽培的草莓种植温室.开发的基于可移动苗床的高密度种植系统长16.0 m,宽9.2 m,主要由2个纵向输送单元、2个横向输送单元、2个营养供给单元、1个农药喷雾器、62个种植台和1个控制单元组成.纵向输送机构设计结合了拉杆的旋转和滑动运动以及控制输送单元的方法,苗床到达初始位置的循环时间为67 s.用这种方法得到的草莓种植密度为16.0~20.0株/m2,大约是常规栽培方法植株密度的2~2.5倍.在此温室环境下的草莓采收试验结果表明,在48 m×6 m的高密度种植草莓温室环境下,采收成功率和工作效率分别为54.9%和102.5 m/h[62].经过改进算法,夜间和日间采收成攻率分别为58.6%和62.4%[63]. ...

Development and practical application of stationary strawberry-harvesting robot integrated with movable bench system

1

2017

... 第四代草莓采收机器人在第三代的基础上进行了改进,由京都大学、国立研究开发法人农业·食品产业技术综合研究机构(类似于中国农业科学院)和Shibuya精机株式会社联合研发,目标是针对标准温室内所有的草莓进行全天候采摘.为提高草莓产量,Hayashi等[61]设计了具有高空间利用率、高密度栽培的草莓种植温室.开发的基于可移动苗床的高密度种植系统长16.0 m,宽9.2 m,主要由2个纵向输送单元、2个横向输送单元、2个营养供给单元、1个农药喷雾器、62个种植台和1个控制单元组成.纵向输送机构设计结合了拉杆的旋转和滑动运动以及控制输送单元的方法,苗床到达初始位置的循环时间为67 s.用这种方法得到的草莓种植密度为16.0~20.0株/m2,大约是常规栽培方法植株密度的2~2.5倍.在此温室环境下的草莓采收试验结果表明,在48 m×6 m的高密度种植草莓温室环境下,采收成功率和工作效率分别为54.9%和102.5 m/h[62].经过改进算法,夜间和日间采收成攻率分别为58.6%和62.4%[63]. ...

Detecting greenhouse strawberries (mature and immature), using deep convolutional neural network

2

2018

... Hayashi分析了草莓采收失败的案例[52],主要是由于成熟草莓受未成熟草莓或茎叶的折叠而导致图像识别失败.采收成功率与疏花疏果的方式有关,在自然生长条件下草莓成串生长很容易发生重叠,从而影响视觉系统识别果梗位置.考虑到不同种类草莓种植模式均有采收机器人研发案例,之后的草莓采收机器人研发侧重于从算法层面提升采收机器人识别成熟草莓的成功率,如基于深度神经网络的图像处理算法大大提升了果蔬在复杂环境下的识别成功率,并且其性能有超越传统果蔬识别系统的能力,能在成熟草莓被遮挡的情况下识别成熟草莓[64].在多功能方面,坪田将吾等[65]通过RGBD相机与近红外光谱仪在采收机器人上的结合,在采收过程中可以判断草莓的糖度信息,在采收后可以根据糖度信息直接进行分级. ...

... (2)新技术的应用.近年来人工智能算法得到了大力发展,因其快速高效且性能有超越传统果蔬识别系统的能力[64],在采收机器人方面产生了较大影响.点云图与深度学习的融合算法可以将果蔬识别的时间缩短至毫秒水平,并以此制定采收决策[78,79].点云图和同时定位与地图构建(Simultaneous Localization and Mapping,SLAM)融合技术可以将果蔬的空间分布通过多角度点云图重建,并在复杂作物重叠的情况下判断合适的采收顺序和采摘点位[80].随着芯片算力的提升,具有大数据量的点云数据技术不再受限于芯片算力的限制,可以有助于计算机理解采收作物的空间关系[81].在机身材料方面,碳纤维复合材料可以在保证强度的同时减轻机体的重量从而实现小型轻便化.末端执行器方面,仿生及软体机器人技术可以大大提升采收机器人的性能表现[82].随着物联网技术和通讯技术的发展应用,使用手机控制和监测采收机器人的工作状况,可以使采收机器人的使用更为便捷. ...

定置型????収穫?????による糖度計測技術の開発

1

2019

... Hayashi分析了草莓采收失败的案例[52],主要是由于成熟草莓受未成熟草莓或茎叶的折叠而导致图像识别失败.采收成功率与疏花疏果的方式有关,在自然生长条件下草莓成串生长很容易发生重叠,从而影响视觉系统识别果梗位置.考虑到不同种类草莓种植模式均有采收机器人研发案例,之后的草莓采收机器人研发侧重于从算法层面提升采收机器人识别成熟草莓的成功率,如基于深度神经网络的图像处理算法大大提升了果蔬在复杂环境下的识别成功率,并且其性能有超越传统果蔬识别系统的能力,能在成熟草莓被遮挡的情况下识别成熟草莓[64].在多功能方面,坪田将吾等[65]通过RGBD相机与近红外光谱仪在采收机器人上的结合,在采收过程中可以判断草莓的糖度信息,在采收后可以根据糖度信息直接进行分级. ...

NARO?????精機?昼間にも収穫可能な定置型の????収穫?????を開発

1

... 上述第四代草莓采收机器人系统搭配可移动高密度苗床的整体化采收方案,自2014年由Shibuya精机株式会社销售,售价约合30万元人民币[66].高种植密度可以实现用地节约、高产高效生产,1000 m2温室可以种植8000株草莓.此外,公司也优化了采收后的处理,使机械手可以精准地将草莓放置于托盘穴位中,并且可以自动更换托盘.然而,该系统不足之处在于机器人笨重、价格昂贵[67],自发售后销量低迷[68].因其设计理念是一个机器人负责整个高密度温室大棚的草莓采收,所以单个机器人需要有足够的承重能力用于储放采摘后的草莓,这就造成了单个设备笨重,以至于移动速度只有0.19 m/s.传统采收机器人体积大并需要有足够承载能力的自走系统,造成了部分采收机器人在系统设计之初就无法避免装备成本高的问题.同时,笨重的机器不利于在温室内移动.工业机械臂的使用在一些采收机器人中占据了相当高比例的成本. ...

A sound-based positioning system with centimeter accuracy for mobile robots in a greenhouse using frequency shift compensation

2

2021

... 上述第四代草莓采收机器人系统搭配可移动高密度苗床的整体化采收方案,自2014年由Shibuya精机株式会社销售,售价约合30万元人民币[66].高种植密度可以实现用地节约、高产高效生产,1000 m2温室可以种植8000株草莓.此外,公司也优化了采收后的处理,使机械手可以精准地将草莓放置于托盘穴位中,并且可以自动更换托盘.然而,该系统不足之处在于机器人笨重、价格昂贵[67],自发售后销量低迷[68].因其设计理念是一个机器人负责整个高密度温室大棚的草莓采收,所以单个机器人需要有足够的承重能力用于储放采摘后的草莓,这就造成了单个设备笨重,以至于移动速度只有0.19 m/s.传统采收机器人体积大并需要有足够承载能力的自走系统,造成了部分采收机器人在系统设计之初就无法避免装备成本高的问题.同时,笨重的机器不利于在温室内移动.工业机械臂的使用在一些采收机器人中占据了相当高比例的成本. ...

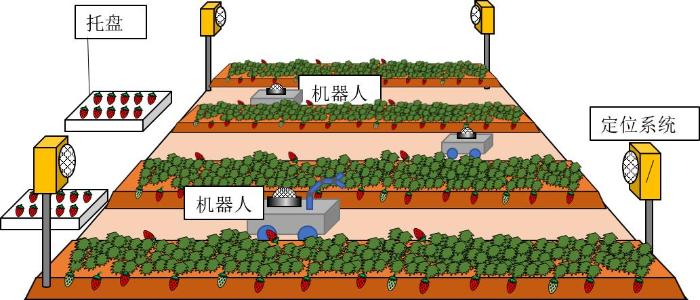

... 近年来Huang等[69,70]提出了一种新的草莓采收机器人作业模式——分布式协同作业机器人体系(图7).该系统仿照大田农业机器人的工作模式,多个采收机器人同时在一个温室里开展工作.因单个机器人不需面对整个温室的草莓开展工作,所以单个机器人具有更小的体积,并且在采收一定的草莓后将采收的草莓集中放置于垄头的大托盘中.该系统的实现需要厘米级温室内部定位系统同时为多个机器人提供实时位置信息,还处于初期研发阶段.已研发的基于声波信号的系统可以提供1.58°的方向角测量精度[69,71],其无线模块可以提供约5 cm的定位精度[67]. ...

農業??????機能進化するも普及は?

1

... 上述第四代草莓采收机器人系统搭配可移动高密度苗床的整体化采收方案,自2014年由Shibuya精机株式会社销售,售价约合30万元人民币[66].高种植密度可以实现用地节约、高产高效生产,1000 m2温室可以种植8000株草莓.此外,公司也优化了采收后的处理,使机械手可以精准地将草莓放置于托盘穴位中,并且可以自动更换托盘.然而,该系统不足之处在于机器人笨重、价格昂贵[67],自发售后销量低迷[68].因其设计理念是一个机器人负责整个高密度温室大棚的草莓采收,所以单个机器人需要有足够的承重能力用于储放采摘后的草莓,这就造成了单个设备笨重,以至于移动速度只有0.19 m/s.传统采收机器人体积大并需要有足够承载能力的自走系统,造成了部分采收机器人在系统设计之初就无法避免装备成本高的问题.同时,笨重的机器不利于在温室内移动.工业机械臂的使用在一些采收机器人中占据了相当高比例的成本. ...

Greenhouse based orientation measurement system using spread spectrum sound

2

2018

... 近年来Huang等[69,70]提出了一种新的草莓采收机器人作业模式——分布式协同作业机器人体系(图7).该系统仿照大田农业机器人的工作模式,多个采收机器人同时在一个温室里开展工作.因单个机器人不需面对整个温室的草莓开展工作,所以单个机器人具有更小的体积,并且在采收一定的草莓后将采收的草莓集中放置于垄头的大托盘中.该系统的实现需要厘米级温室内部定位系统同时为多个机器人提供实时位置信息,还处于初期研发阶段.已研发的基于声波信号的系统可以提供1.58°的方向角测量精度[69,71],其无线模块可以提供约5 cm的定位精度[67]. ...

... [69,71],其无线模块可以提供约5 cm的定位精度[67]. ...

Noise tolerance evaluation of spread spectrum sound-based positioning system for a quadcopter in a greenhouse

1

2019

... 近年来Huang等[69,70]提出了一种新的草莓采收机器人作业模式——分布式协同作业机器人体系(图7).该系统仿照大田农业机器人的工作模式,多个采收机器人同时在一个温室里开展工作.因单个机器人不需面对整个温室的草莓开展工作,所以单个机器人具有更小的体积,并且在采收一定的草莓后将采收的草莓集中放置于垄头的大托盘中.该系统的实现需要厘米级温室内部定位系统同时为多个机器人提供实时位置信息,还处于初期研发阶段.已研发的基于声波信号的系统可以提供1.58°的方向角测量精度[69,71],其无线模块可以提供约5 cm的定位精度[67]. ...

Position and orientation measurement system using spread spectrum sound for greenhouse robots

1

2020

... 近年来Huang等[69,70]提出了一种新的草莓采收机器人作业模式——分布式协同作业机器人体系(图7).该系统仿照大田农业机器人的工作模式,多个采收机器人同时在一个温室里开展工作.因单个机器人不需面对整个温室的草莓开展工作,所以单个机器人具有更小的体积,并且在采收一定的草莓后将采收的草莓集中放置于垄头的大托盘中.该系统的实现需要厘米级温室内部定位系统同时为多个机器人提供实时位置信息,还处于初期研发阶段.已研发的基于声波信号的系统可以提供1.58°的方向角测量精度[69,71],其无线模块可以提供约5 cm的定位精度[67]. ...

Soft grasping mechanism of human fingers for tomato-picking bionic robots

1

2021

... (2)末端执行机构.果蔬采收过程中,末端执行机构的刚性部件可能会损伤果蔬脆弱的表皮,因此末端执行机构的设计需要在考虑通用性的基础上,考虑到特定果蔬的形状及重量参数,设计柔性末端执行机构.针对此问题目前已有众多解决方案,除了前文列举的番茄采收机器人使用的末端执行机构外,还可以使用软体机械手[41],压力传感器给予系统受力反馈[47],仿生技术设计仿生机械手[72]等. ...

Real-time visual localization of the picking points for a ridge-planting strawberry harvesting robot

1

2020

... (1)新作业模式.针对瓶颈问题,小型化轻便化的采收机器人是其中的一个重要趋势,也是近年来日本初创公司开发的采收机器人的特点之一.近几年,国际上涌现出一批具有性能优异和商业化潜质的小型化轻量化采收机器人.以草莓采收机器人为例,中国农业大学Yu等[73]开发的草莓采收机器人针对垄作草莓,其使用的深度学习网络识别草莓成功率可达到94%.比利时鲁汶大学与初创公司合作开发了一款轻量小型化的草莓采摘机器人[74],其定位系统采取了精度为10 cm的超宽带频(Ultra-Wide Band,UWB)模块使其可以自主在温室内移动.挪威生命科学大学Xiong等[75]开发的针对高架草莓的采收机器人重量为120 kg并实现了超过60%的采收成功率.为提高作业效率,双机械臂同时执行采摘工作也是采收机器人的发展趋势之一.此外,随着无人机技术的发展,无人机技术有在温室内采收果蔬的潜质[76].相较于传统地基采收机器人平台,无人机具有移动速度更快、便于垂直作业等优点,以色列Tevel Aerobotics Technologies公司将机械臂移植于四旋翼无人机上,实现了基于无人机平台的果蔬采收,但是无人机平台也对末端执行机构的重量有着严格的要求[77],且风场对果蔬的影响限制了无人机平台的应用范围. ...

Development of a robot for harvesting strawberries

1

2018

... (1)新作业模式.针对瓶颈问题,小型化轻便化的采收机器人是其中的一个重要趋势,也是近年来日本初创公司开发的采收机器人的特点之一.近几年,国际上涌现出一批具有性能优异和商业化潜质的小型化轻量化采收机器人.以草莓采收机器人为例,中国农业大学Yu等[73]开发的草莓采收机器人针对垄作草莓,其使用的深度学习网络识别草莓成功率可达到94%.比利时鲁汶大学与初创公司合作开发了一款轻量小型化的草莓采摘机器人[74],其定位系统采取了精度为10 cm的超宽带频(Ultra-Wide Band,UWB)模块使其可以自主在温室内移动.挪威生命科学大学Xiong等[75]开发的针对高架草莓的采收机器人重量为120 kg并实现了超过60%的采收成功率.为提高作业效率,双机械臂同时执行采摘工作也是采收机器人的发展趋势之一.此外,随着无人机技术的发展,无人机技术有在温室内采收果蔬的潜质[76].相较于传统地基采收机器人平台,无人机具有移动速度更快、便于垂直作业等优点,以色列Tevel Aerobotics Technologies公司将机械臂移植于四旋翼无人机上,实现了基于无人机平台的果蔬采收,但是无人机平台也对末端执行机构的重量有着严格的要求[77],且风场对果蔬的影响限制了无人机平台的应用范围. ...

An autonomous strawberry-harvesting robot: Design, development, integration, and field evaluation

1

2020

... (1)新作业模式.针对瓶颈问题,小型化轻便化的采收机器人是其中的一个重要趋势,也是近年来日本初创公司开发的采收机器人的特点之一.近几年,国际上涌现出一批具有性能优异和商业化潜质的小型化轻量化采收机器人.以草莓采收机器人为例,中国农业大学Yu等[73]开发的草莓采收机器人针对垄作草莓,其使用的深度学习网络识别草莓成功率可达到94%.比利时鲁汶大学与初创公司合作开发了一款轻量小型化的草莓采摘机器人[74],其定位系统采取了精度为10 cm的超宽带频(Ultra-Wide Band,UWB)模块使其可以自主在温室内移动.挪威生命科学大学Xiong等[75]开发的针对高架草莓的采收机器人重量为120 kg并实现了超过60%的采收成功率.为提高作业效率,双机械臂同时执行采摘工作也是采收机器人的发展趋势之一.此外,随着无人机技术的发展,无人机技术有在温室内采收果蔬的潜质[76].相较于传统地基采收机器人平台,无人机具有移动速度更快、便于垂直作业等优点,以色列Tevel Aerobotics Technologies公司将机械臂移植于四旋翼无人机上,实现了基于无人机平台的果蔬采收,但是无人机平台也对末端执行机构的重量有着严格的要求[77],且风场对果蔬的影响限制了无人机平台的应用范围. ...

A comprehensive survey of the recent studies with UAV for precision agriculture in open fields and greenhouses

1

2022

... (1)新作业模式.针对瓶颈问题,小型化轻便化的采收机器人是其中的一个重要趋势,也是近年来日本初创公司开发的采收机器人的特点之一.近几年,国际上涌现出一批具有性能优异和商业化潜质的小型化轻量化采收机器人.以草莓采收机器人为例,中国农业大学Yu等[73]开发的草莓采收机器人针对垄作草莓,其使用的深度学习网络识别草莓成功率可达到94%.比利时鲁汶大学与初创公司合作开发了一款轻量小型化的草莓采摘机器人[74],其定位系统采取了精度为10 cm的超宽带频(Ultra-Wide Band,UWB)模块使其可以自主在温室内移动.挪威生命科学大学Xiong等[75]开发的针对高架草莓的采收机器人重量为120 kg并实现了超过60%的采收成功率.为提高作业效率,双机械臂同时执行采摘工作也是采收机器人的发展趋势之一.此外,随着无人机技术的发展,无人机技术有在温室内采收果蔬的潜质[76].相较于传统地基采收机器人平台,无人机具有移动速度更快、便于垂直作业等优点,以色列Tevel Aerobotics Technologies公司将机械臂移植于四旋翼无人机上,实现了基于无人机平台的果蔬采收,但是无人机平台也对末端执行机构的重量有着严格的要求[77],且风场对果蔬的影响限制了无人机平台的应用范围. ...

Fruit picking robots: Has their time come?

1

2020

... (1)新作业模式.针对瓶颈问题,小型化轻便化的采收机器人是其中的一个重要趋势,也是近年来日本初创公司开发的采收机器人的特点之一.近几年,国际上涌现出一批具有性能优异和商业化潜质的小型化轻量化采收机器人.以草莓采收机器人为例,中国农业大学Yu等[73]开发的草莓采收机器人针对垄作草莓,其使用的深度学习网络识别草莓成功率可达到94%.比利时鲁汶大学与初创公司合作开发了一款轻量小型化的草莓采摘机器人[74],其定位系统采取了精度为10 cm的超宽带频(Ultra-Wide Band,UWB)模块使其可以自主在温室内移动.挪威生命科学大学Xiong等[75]开发的针对高架草莓的采收机器人重量为120 kg并实现了超过60%的采收成功率.为提高作业效率,双机械臂同时执行采摘工作也是采收机器人的发展趋势之一.此外,随着无人机技术的发展,无人机技术有在温室内采收果蔬的潜质[76].相较于传统地基采收机器人平台,无人机具有移动速度更快、便于垂直作业等优点,以色列Tevel Aerobotics Technologies公司将机械臂移植于四旋翼无人机上,实现了基于无人机平台的果蔬采收,但是无人机平台也对末端执行机构的重量有着严格的要求[77],且风场对果蔬的影响限制了无人机平台的应用范围. ...

Adaptive thresholding with fusion using a RGBD sensor for red sweet-pepper detection

1

2016

... (2)新技术的应用.近年来人工智能算法得到了大力发展,因其快速高效且性能有超越传统果蔬识别系统的能力[64],在采收机器人方面产生了较大影响.点云图与深度学习的融合算法可以将果蔬识别的时间缩短至毫秒水平,并以此制定采收决策[78,79].点云图和同时定位与地图构建(Simultaneous Localization and Mapping,SLAM)融合技术可以将果蔬的空间分布通过多角度点云图重建,并在复杂作物重叠的情况下判断合适的采收顺序和采摘点位[80].随着芯片算力的提升,具有大数据量的点云数据技术不再受限于芯片算力的限制,可以有助于计算机理解采收作物的空间关系[81].在机身材料方面,碳纤维复合材料可以在保证强度的同时减轻机体的重量从而实现小型轻便化.末端执行器方面,仿生及软体机器人技术可以大大提升采收机器人的性能表现[82].随着物联网技术和通讯技术的发展应用,使用手机控制和监测采收机器人的工作状况,可以使采收机器人的使用更为便捷. ...

Application of consumer RGB-D cameras for fruit detection and localization in field: A critical review

1

2020

... (2)新技术的应用.近年来人工智能算法得到了大力发展,因其快速高效且性能有超越传统果蔬识别系统的能力[64],在采收机器人方面产生了较大影响.点云图与深度学习的融合算法可以将果蔬识别的时间缩短至毫秒水平,并以此制定采收决策[78,79].点云图和同时定位与地图构建(Simultaneous Localization and Mapping,SLAM)融合技术可以将果蔬的空间分布通过多角度点云图重建,并在复杂作物重叠的情况下判断合适的采收顺序和采摘点位[80].随着芯片算力的提升,具有大数据量的点云数据技术不再受限于芯片算力的限制,可以有助于计算机理解采收作物的空间关系[81].在机身材料方面,碳纤维复合材料可以在保证强度的同时减轻机体的重量从而实现小型轻便化.末端执行器方面,仿生及软体机器人技术可以大大提升采收机器人的性能表现[82].随着物联网技术和通讯技术的发展应用,使用手机控制和监测采收机器人的工作状况,可以使采收机器人的使用更为便捷. ...

白芦笋采收机器人视觉定位与采收路径优化方法

1

2020

... (2)新技术的应用.近年来人工智能算法得到了大力发展,因其快速高效且性能有超越传统果蔬识别系统的能力[64],在采收机器人方面产生了较大影响.点云图与深度学习的融合算法可以将果蔬识别的时间缩短至毫秒水平,并以此制定采收决策[78,79].点云图和同时定位与地图构建(Simultaneous Localization and Mapping,SLAM)融合技术可以将果蔬的空间分布通过多角度点云图重建,并在复杂作物重叠的情况下判断合适的采收顺序和采摘点位[80].随着芯片算力的提升,具有大数据量的点云数据技术不再受限于芯片算力的限制,可以有助于计算机理解采收作物的空间关系[81].在机身材料方面,碳纤维复合材料可以在保证强度的同时减轻机体的重量从而实现小型轻便化.末端执行器方面,仿生及软体机器人技术可以大大提升采收机器人的性能表现[82].随着物联网技术和通讯技术的发展应用,使用手机控制和监测采收机器人的工作状况,可以使采收机器人的使用更为便捷. ...

Visual positioning and harvesting path optimization of white asparagus harvesting robot

1

2020

... (2)新技术的应用.近年来人工智能算法得到了大力发展,因其快速高效且性能有超越传统果蔬识别系统的能力[64],在采收机器人方面产生了较大影响.点云图与深度学习的融合算法可以将果蔬识别的时间缩短至毫秒水平,并以此制定采收决策[78,79].点云图和同时定位与地图构建(Simultaneous Localization and Mapping,SLAM)融合技术可以将果蔬的空间分布通过多角度点云图重建,并在复杂作物重叠的情况下判断合适的采收顺序和采摘点位[80].随着芯片算力的提升,具有大数据量的点云数据技术不再受限于芯片算力的限制,可以有助于计算机理解采收作物的空间关系[81].在机身材料方面,碳纤维复合材料可以在保证强度的同时减轻机体的重量从而实现小型轻便化.末端执行器方面,仿生及软体机器人技术可以大大提升采收机器人的性能表现[82].随着物联网技术和通讯技术的发展应用,使用手机控制和监测采收机器人的工作状况,可以使采收机器人的使用更为便捷. ...

Development of a tomato harvesting robot: Peduncle recognition and approaching

1

2021

... (2)新技术的应用.近年来人工智能算法得到了大力发展,因其快速高效且性能有超越传统果蔬识别系统的能力[64],在采收机器人方面产生了较大影响.点云图与深度学习的融合算法可以将果蔬识别的时间缩短至毫秒水平,并以此制定采收决策[78,79].点云图和同时定位与地图构建(Simultaneous Localization and Mapping,SLAM)融合技术可以将果蔬的空间分布通过多角度点云图重建,并在复杂作物重叠的情况下判断合适的采收顺序和采摘点位[80].随着芯片算力的提升,具有大数据量的点云数据技术不再受限于芯片算力的限制,可以有助于计算机理解采收作物的空间关系[81].在机身材料方面,碳纤维复合材料可以在保证强度的同时减轻机体的重量从而实现小型轻便化.末端执行器方面,仿生及软体机器人技术可以大大提升采收机器人的性能表现[82].随着物联网技术和通讯技术的发展应用,使用手机控制和监测采收机器人的工作状况,可以使采收机器人的使用更为便捷. ...

Design of end-effector for tomato robotic harvesting

1

2016

... (2)新技术的应用.近年来人工智能算法得到了大力发展,因其快速高效且性能有超越传统果蔬识别系统的能力[64],在采收机器人方面产生了较大影响.点云图与深度学习的融合算法可以将果蔬识别的时间缩短至毫秒水平,并以此制定采收决策[78,79].点云图和同时定位与地图构建(Simultaneous Localization and Mapping,SLAM)融合技术可以将果蔬的空间分布通过多角度点云图重建,并在复杂作物重叠的情况下判断合适的采收顺序和采摘点位[80].随着芯片算力的提升,具有大数据量的点云数据技术不再受限于芯片算力的限制,可以有助于计算机理解采收作物的空间关系[81].在机身材料方面,碳纤维复合材料可以在保证强度的同时减轻机体的重量从而实现小型轻便化.末端执行器方面,仿生及软体机器人技术可以大大提升采收机器人的性能表现[82].随着物联网技术和通讯技术的发展应用,使用手机控制和监测采收机器人的工作状况,可以使采收机器人的使用更为便捷. ...

UV excited fluorescence image-based non-destructive method for early detection of strawberry (Fragaria × ananassa) spoilage

2

2022

... (3)多功能化.多功能化也是采收机器人发展的重要趋势,包括一机多用和一机多功能.一机多用即单个采收机器人可以针对多种果蔬进行采收,实现全年全时段工作.一机多功能是指单个采收机器人可以完成采收、分级、包装等多个功能.对于夜间工作的采收机器人,果蔬的识别需要额外的光源,例如紫外光可以用于果蔬识别和品质检测[83],在原有采收系统的基础上,只需添加紫外线光源,便可构建基于荧光物质的果蔬品质检测系统,实现采收的过程中对果蔬品质进行分级[83]或进行成熟度的判断[84]. ...

... [83]或进行成熟度的判断[84]. ...

Potential of a double lighting imaging system for characterization of "Hayward" kiwifruit harvest indices

1

2020

... (3)多功能化.多功能化也是采收机器人发展的重要趋势,包括一机多用和一机多功能.一机多用即单个采收机器人可以针对多种果蔬进行采收,实现全年全时段工作.一机多功能是指单个采收机器人可以完成采收、分级、包装等多个功能.对于夜间工作的采收机器人,果蔬的识别需要额外的光源,例如紫外光可以用于果蔬识别和品质检测[83],在原有采收系统的基础上,只需添加紫外线光源,便可构建基于荧光物质的果蔬品质检测系统,实现采收的过程中对果蔬品质进行分级[83]或进行成熟度的判断[84]. ...